一种利用FCC油浆生产针状焦的方法与流程

本发明涉及针状焦,具体的说是一种利用fcc油浆生产针状焦的方法。

背景技术:

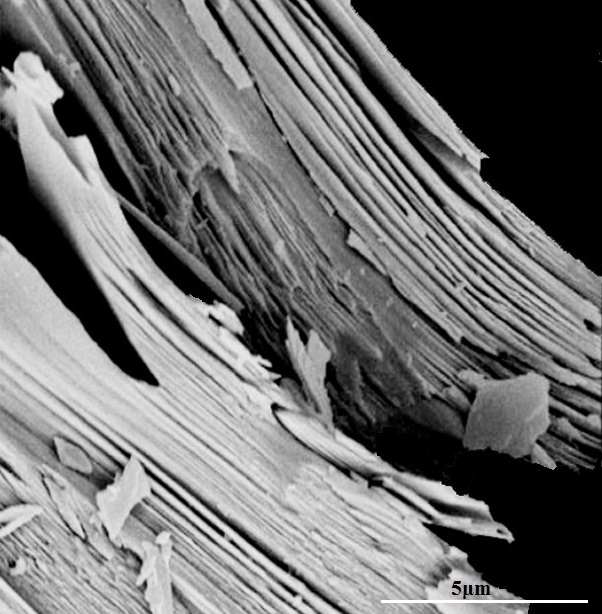

1、针状焦是二十世纪七十年代得到大力发展的一个优质炭素材料,其外观为银灰色、有金属光泽的固体,表面有明显的细长针状或纤维状的纹理走向,在显微镜下具有明显的各向异性的纤维状结构,因而称之为针状焦。因其硫、氮等元素含量少,且有较低的热膨胀系数及合适的电阻率,是制备高功率(hp)、超高功率(uhp)电极的最主要原料,它所制成的高功率和超高功率石墨电极具有电阻率小、热膨胀系数小、耐热冲击性强、机械强度高、抗氧化性能好等突出优点,与普通电极炼钢相比,电炉炼钢冶炼时间可缩短30~50%,电耗可降低20~50%;当针状焦加热到2000℃以上时,其微观结构的六角碳原子平面网状结构完善发成,转变成规则有序的三维层状石墨晶体结构,因此具有较高的石墨化度及优良的导电性,具有较大的储锂能力,且具有较石墨类材料更高的理论容量和优异的低温性能,逐渐成为锂离子电池负极材料的优质原料。随着社会发展,性能更优的hp、uhp电极成为市场所需,为制备性能更优的hp、uhp,一般要求电极用针状焦应具备高真密度、低热膨胀系数(cte)、高强度、低电阻率和良好的抗氧化性。近几年,我国针状焦产业发展迅速,但优质针状焦(真密度≥2.13g/cm3,热膨胀系数cet≤1.0×10-6/℃)仍然主要依赖进口。

2、针状焦的生产工艺流程主要包括原料预处理、炭化成焦、煅烧三部分。其中原料预处理方法有加氢处理、二段热缩聚、溶剂处理等。为制备出优质的针状焦,目前的制备工艺中存在以下不足:第一、目前国内油系针状焦原料主要包括热裂化渣油、催化裂化油浆(fcc油浆)、减压渣油等重质馏分油,其硫含量大多超过0.5%,需要借助催化剂进行脱硫处理。由于针状焦原料不仅包括芳烃及长链大分子,较小的孔道会使这些成分无法进入到催化剂的孔道内进行反应,还包括不同尺寸的硫、氮等杂质,孔道太大则无法保证杂质的去除效果,因此催化剂中载体孔道结构对加氢处理效果具有重要影响。但现有技术中催化剂的孔道一般是孔道尺寸均匀的介孔孔道,无法同时对原料中的大分子和小分子进行加氢处理,进而无法达到生产高品质针状焦原料的要求。第二、原料(如fcc油浆)在炭化过程中经过热解和缩聚反应形成中间相小球,中间相小球通过生长、融并、碰撞形成广域中间相。中间相的含量和性质,以及与后续固化过程中“气流拉焦”作用的匹配度,是决定针状焦质量的关键。现有的技术对液相炭化过程与气流拉焦过程控制不够,不能使优质晶体结构充分发育,致使各向异性的纤维结构含量不高,不能稳定生产超高功率电极用针状焦。

3、目前我国生产的电极用针状焦存在的主要问题是真密度低而热膨胀系数(cte)大,因此国产焦尚不能完全取代进口焦,主要原因是在生产过程中,原料的预处理和炭化成焦工艺条件还有待进一步改善。

技术实现思路

1、为了解决现有技术中的不足,本发明提供一种利用fcc油浆生产针状焦的方法,采用自制的加氢催化剂对原料进行加氢处理,能够有效提高加氢催化剂的活性和加氢脱硫的选择性,催化剂工作时,物料的脱硫效果明显提高。

2、为了实现上述目的,本发明采用的具体方案为:

3、一种利用fcc油浆生产针状焦的方法,主要包括过滤分离、减压蒸馏、溶剂抽提、加氢处理、炭化成焦以及煅烧步骤;在加氢处理中,结合硫化后的加氢催化剂进行加氢处理;所述加氢催化剂包括复合载体和活性元素,活性元素在加氢催化剂中所占的质量百分比为10~45%,活性元素包括主活性元素和副活性元素,主活性元素包括摩尔比为1:(3~6)的ni和mo,副活性元素为co、v或w中的至少一种;

4、以质量分数计,复合载体包含50~80%的氧化铝和20~50%的氧化硅;复合载体的比表面积为200~400m2/g,为同时具有微孔、介孔和大孔的多级孔结构,所述微孔尺寸小于2nm,介孔尺寸为2nm~50nm,大孔的尺寸大于50nm;所述微孔的孔容占总孔容的比率<5%,所述介孔的孔容占总孔容的比率为50~65%,所述大孔的孔容占总孔容的比率为30~50%。

5、进一步地,所述加氢催化剂的制备方法为:

6、步骤一、将聚乙烯醇、氧化铝溶胶、硅溶胶和尿素溶液混合,形成载体前驱体,然后灌注液氮进行快速冷却,之后进行冷冻干燥,得到中间物;将中间物于400~600℃煅烧10~20h,得到包含氧化铝和氧化硅的复合载体;

7、步骤二、将钼酸铵、硝酸镍用去离子水溶解,并用乙二胺调节ph至7.1~8.0得溶液a;将含副活性元素的金属盐溶于去离子水中,搅拌溶解得溶液b;

8、步骤三、将复合载体置于溶液a中,在真空条件下浸渍0.5~2h,然后放入烘箱于100℃干燥10min;

9、步骤四、再将复合载体置于溶液b中,在真空条件下浸渍0.5~2h,将浸渍好的复合载体置于反应釜中,密封;把反应釜置于烘箱中,于150~170℃水热12~48h,冷却;

10、步骤五、反应釜降至室温后,将复合载体取出,多次超声洗涤后放入烘箱于60~100℃干燥12~24h,得到催化剂前驱体;

11、步骤六、将催化剂前驱体于400~600℃下进行煅烧;

12、步骤七、将煅烧后产物进行还原,即得到加氢催化剂。

13、进一步地,步骤一中,聚乙烯醇、氧化铝溶胶、硅溶胶和尿素溶液中尿素的质量百分比为(1~2):(5~8):(2~5):(0.35~1)。

14、进一步地,步骤一中,冷冻干燥的温度≤-40℃,真空压力≤15pa,时间为20~40h。

15、进一步地,步骤二中,含副活性元素的金属盐包括硝酸钴、偏钒酸铵或偏钨酸铵中的至少一种。

16、进一步地,步骤七中,还原条件为:还原气流量为15~20ml/min,还原时间为2~4h;还原温度为550~600℃,升温速率为2~8℃/min。

17、进一步地,以fcc油浆为原料,经过滤分离处理,得到fcc过滤油;通过减压蒸馏对fcc过滤油进行切割,在390~440℃的馏出温度下得到芳香窄馏分油;对芳香窄馏分油进行溶剂抽提处理使芳烃富集,得到抽出油;以抽出油为原料,结合硫化后的加氢催化剂进行加氢处理以脱除易生焦组分,得到加氢油;对加氢油进行分阶段炭化成焦处理,得到生焦;最后对生焦进行煅烧,得到针状焦。

18、进一步地,对加氢油进行分阶段炭化成焦处理,具体如下:

19、第一阶段:反应压力为1~2mpa,以10~12℃/min的升温速率升温至380℃并保温1~2h;

20、第二阶段:反应压力为2~2.5mpa,以6~8℃/min的升温速率升温至440℃并保温2~10h;

21、第三阶段:温度维持在440℃,反应压力提升至15~20mpa,增压时间为0.5h;

22、第四阶段:反应压力为0.5~1mpa,以2~3℃/min的升温速率升温至500℃并保温1~5h;

23、第五阶段:冷却至室温,得到生焦。

24、进一步地,对生焦进行破碎筛分处理,取筛下物置于高温炉中,通入氮气,并使气速稳定至70ml/min,保持20min后,在氮气的保护下,以7℃/min的升温速率从室温升至800℃并保温2h,然后以2℃/min的升温速率升至1400℃,并在1400℃保持恒温120min后停止加热,在持续通入氮气的状态下进行冷却,直至降至400℃以下停止通入氮气,自然冷却至室温,即得到针状焦。

25、进一步地,所述加氢处理的反应温度为360~400℃,反应压力为4~10mpa,反应时间为60~150min。

26、有益效果:

27、1)、本发明采用浸渍法制备了加氢催化剂,在复合载体上负载ni、mo、以及co、v或w中的至少一种活性元素,具有以下优点:(1)可以有效提高加氢催化剂的活性和加氢脱硫的选择性,催化剂工作时,物料的脱硫率明显提高。(2)复合载体作为加氢催化剂的骨架,承载着活性元素,并为其提供稳定的支撑。以质量分数计,复合载体包含50~80%的氧化铝和20~50%的氧化硅,结合了氧化铝和氧化硅的优点,形成多级孔结构,进一步提高了比表面积和孔隙率。这不仅有利于反应物分子的快速扩散,还能有效容纳更多的活性元素,从而提高加氢催化剂的催化活性和物理化学稳定性。通过调整氧化铝和氧化硅的比例和制备工艺,可以实现对复合载体孔结构的精确控制,从而优化活性元素在复合载体上的分散性。这有助于提高加氢催化剂的催化活性和选择性。(3)在加氢催化剂中,活性元素所占的质量百分比为10~45%,这一比例经过精心调配,能够达到最佳的催化效果。活性元素包括主活性元素和副活性元素。主活性元素由ni和mo组成,它们的摩尔比被精确控制在1:(3~6)的范围内。ni和mo的协同作用在加氢脱硫、加氢脱氮等方面表现出色,能够显著提高加氢反应的活性和选择性,使加氢催化剂在加氢过程中表现出优异的性能。而副活性元素的加入则进一步增强了催化剂的活性和稳定性,副活性元素与主活性元素之间相互作用,使得加氢催化剂在应对复杂反应体系时更加灵活和高效。(4)该加氢催化剂具有多级孔结构,包括微孔、介孔和大孔,这种结构使得催化剂在加氢过程中具有更高的传质效率和更大的反应面积。微孔有利于吸附小分子,介孔和大孔则有利于大分子的扩散和反应,通过精确控制微孔、介孔和大孔的孔容分布,保证了脱硫率,从而提高了产物的质量。

28、2)、本发明在制备加氢催化剂时,先将聚乙烯醇、氧化铝溶胶、硅溶胶和尿素溶液混合,形成载体前驱体。接着,将载体前驱体迅速灌注到液氮中,利用液氮的超低温实现快速冷却,以固定其结构。冷冻完成后,将样品置于冷冻干燥机中,经过长时间的真空干燥,去除水分,得到结构稳定、孔隙分布良好的中间物。随后,将此中间物放入高温炉中,在400~600℃的温度范围内进行煅烧处理,持续时间为10~20小时,以增强其热稳定性和机械强度,最终得到复合载体。之后利用复合载体进行分步浸渍作业,进而得到最终的加氢催化剂。其中,聚乙烯醇的去除和氧化铝的生长产生了微孔和介孔,在聚乙烯醇辅助的溶胶凝胶-冷冻干燥过程中冰晶的去除形成独特大孔网络,使得该复合载体提供了较多的活性位点,使其具有较高的比表面积。

29、3)、本发明在进行炭化成焦步骤时,采用了分阶段处理,提高了最终针状焦的品质。其中,第一阶段中,反应压力被设定为1~2mpa,以确保原料在升温过程中能够稳定地进行初步热解和炭化。升温速率被控制在10~12℃/min的范围内,这是一个相对较快的升温速度,旨在快速达到适宜的反应温度,同时避免原料在低温下长时间停留而导致的过度热解或不必要的副反应。随着温度的逐渐升高,原料中的轻质组分开始挥发,同时重质组分开始发生热解和缩聚反应,形成初步的炭化结构。当温度达到380℃时,第一阶段结束。进入第二阶段,反应压力略有增加,被设定为2~2.5mpa,保证了炭化产物的高收率,同时,升温速率减缓至6~8℃/min,以给予原料更充分的时间进行热解和缩聚反应形成中间相小球,在这一阶段,温度达到440℃,初步生成中间相小球,同时微晶初步排列定向。第三阶段中,温度维持在440℃不变,而反应压力则提升至15~20mpa,本发明通过短暂的明显增压处理扰动刚生成的中间相小球,使部分中间相小球继续发生碰撞、生长、融并,增大广域流线型结构的含量,进而提高最终针状焦的品质。进入第四阶段后,反应压力降低至0.5~1mpa,以减轻高温下焦炭内部的热应力,避免焦炭结构的破坏。同时,升温速率进一步减缓至2~3℃/min,以给予原料更充分的时间进行高温炭化反应,使焦炭结构更加稳定。500℃的温度下,原料中的残留轻质组分继续挥发,同时生焦的密度和硬度逐渐增加。最后,进入冷却阶段即得到生焦产品。

30、4)、本发明将破碎并筛分后的生焦颗粒置于高温炉中,在高温炉中,首先通入氮气,氮气可以有效地保护生焦在高温下不被氧化,同时排除炉内的空气,为后续的反应创造一个无氧环境。氮气的气速被稳定控制在70ml/min,这一气速既能保证炉内的无氧环境,又能避免氮气流量过大导致的热量损失。保持这一气速约20min,使生焦颗粒在氮气氛围中充分预热,为接下来的高温石墨化过程做好准备。在氮气的保护下,以7℃/min的升温速率从室温开始升温至800℃,能够保护针状焦的纤维结构,减少焦炭表面的大直径孔隙,提高针状焦的真密度,针状焦的晶面结构得到了改善,具有优越的真密度,在达到1400℃之后保持恒温120min,能够进一步提高其真密度,降低其热膨胀系数;最后采用了自然冷却至室温的手段,提高针状焦的颗粒强度。

- 还没有人留言评论。精彩留言会获得点赞!