一种高活性煤的梯级液化方法及系统与流程

本发明涉及煤化工,具体涉及一种高活性煤的梯级液化方法及系统。

背景技术:

1、煤直接液化技术起源于上世纪初,煤直接液化工艺主要分为德国igor工艺、日本nedol液化工艺、美国h-coal工艺及中国神华hti液化工艺。其中,德国igor工艺的反应操作压力为30mpa,反应温度为470℃,采用的是减压蒸馏方式分离循环溶剂,同时该技术使用的是赤泥催化剂。由于赤泥催化剂活性低,为了获得较高油收率,因此反应操作条件的控制较为苛刻。日本nedol液化工艺的反应条件是17mpa,反应温度为450℃,该技术采用是减压蒸馏方式分离循环溶剂,同时所使用的催化剂是超细粉碎的天然黄铁矿。超细黄铁矿的催化性能较好,但是该矿石硬度大,超细粉碎的难度较大,同时生产成本较高。美国h-coal工艺的反应压力为20mpa,反应温度为455℃,采用旋液分离和减压蒸馏方式分离循环溶剂。由于该技术采用的是石油系催化剂,而该催化剂在煤液化反应体系中极易失活,因此导致催化剂更换频繁,从而导致液化油生产成本较高。

2、目前国内煤直接液化方面的研究报道进展为:

3、中国神华hti液化工艺主要是采用两个反应器,两个反应器的反应温度是430~465℃,反应压力是15~19mpa,煤浆空速为0.7~1.0t/m3.h。该工艺所使用的催化剂是γ-水合氧化铁,助催化剂为s。固液分离采用的是减压蒸馏方式,循环溶剂采用的是沸腾床加氢工艺技术。该技术由于反应器内构件复杂和循环泵控制较为困难等导致操作难度较大。

4、cn101643660a提供了一种煤炭液化方法,该方法是将煤先经溶剂萃取处理,脱掉煤中的灰分,降低原料煤中的惰质组分和氧含量,然后再进行加氢液化,实际上是由热萃取工艺和液化工艺的一个组合工艺技术,其中液化工艺的反应温度是420~470℃,反应压力是10~30mpa,煤浆空速为0.6~1.4t/m3.h。该技术只能处理褐煤或者变质程度类似于褐煤的低阶煤,同时热萃取过程在脱出惰质组分的同时也会夹带部分能够在高温高压条件下转化为轻质烃类化合物的组分,因此存在原料利用效率较低及原料适应能力较弱的问题。

5、cn103074097a一种煤直接液化方法及系统,介绍了一种将煤浆与氢气混合,经两个串联反应器中反应后,在第二液化反应器出口获得液化反应产物,其中一部分液化反应产物返回第一液化反应器的入口循环使用。该液化反应的反应温度为400~480℃,反应压力为10~30mpa,气液比为600~2000nl/kg,煤浆空速为0.5~4.5h-1,该技术可以有效均衡反应器的反应负荷,但是会导致液化反应产生的轻质物料在反应器中反复加氢和裂化,降低反应器的利用效率,还会导致更高的气产率,使得物料过度轻质化。

6、上述现有技术在煤直接液化研究方面取得了一定的进步,但是还存在以下技术问题:

7、(1)系统中反应器所控制的温度均为相同温度,其温度均统一控制范围均为400~480℃之间,系统的反应压力为10~30mpa之间,总体系统的反应温度和反应压力均较为苛刻。

8、(2)现有煤炭直接液化技术对液化用煤的技术实用性过于宽泛,不能有效地适应煤中易于转化的典型活性组分—镜质组、中间活性组分—壳质组和较难裂解和加氢的组分—惰质组进行分级转化。

9、(3)现有的煤炭直接液化技术所产的液化产物一方面存在加氢深度不够的问题,特别是存在反应系统中生成的烯烃类物质难以被充分饱和的问题,故而导致油品的稳定性较差,另一方面容易导致轻质组分过度轻质化,气产率过高。

10、由此可见,现有技术还有待于进一步改进。

技术实现思路

1、本发明的目的之一在于提供一种高活性煤的梯级液化方法,通过对工艺路径进行重新设计,经过两级反应后,高活性物料可全部实现轻质化,同时也避免了轻质组分被过度轻质化和裂解为更多的气体。

2、为了实现上述目的,本发明采用了以下技术方案:

3、一种高活性煤的梯级液化方法,包括以下步骤:

4、s1、制备煤浆;

5、s2、将步骤s1所得煤浆与预热后的氢气混合后再次预热,之后将其通入到一级反应器中进行一级液化反应,反应后所得物料送入第一级分离单元,经过第一级分离单元分离后得到第一热高分气相部分和第一热高分液相部分;所述的一级反应器的温度为320~400℃,压力为10~18mpa;

6、s3、将第一热高分液相部分通入到二级反应器中进行二级液化反应,反应后所得物料送入第二级分离单元,经过第二级分离单元分离后得到第二热高分气相部分和第二热高分液相部分;所述的二级反应器的温度为420~460℃,压力为10~18mpa;

7、s4、将第二热高分液相部分通过减压蒸馏塔进行减压蒸馏,得到闪蒸油和煤液化沥青;

8、s5、将第一热高分气相部分、第二热高分气相部分经过降压、降温后送入常压蒸馏塔,所述的闪蒸油也送入常压蒸馏塔中;在与常压蒸馏塔连接的加氢反应器中进行加氢精制步骤,得到粗油加氢预处理产物;

9、s6、粗油加氢预处理产物送入产品分馏塔中进行常压分馏,获取不同温度区间的组分。

10、上述的一种高活性煤的梯级液化方法,步骤s1中,煤浆是由煤粉、催化剂、助催化剂及循环溶剂制备而成,煤粉的粒度小于100目,所述的催化剂为铁系催化剂或含有镍、钼元素的粉状催化剂;所述的助催化剂为富含硫的有机化合物;所述的循环溶剂为含有2~4环的芳烃或部分饱和的芳烃化合物,芳烃、部分饱和的芳烃化合物的质量分数≥40%;所述的煤浆中煤粉的质量分数为30~55%;所述的催化剂的添加量为煤粉质量的0.1~2.0%。

11、上述的一种高活性煤的梯级液化方法,步骤s2中,煤浆和预热后的氢气混合预热温度为200~300℃;所述的一级反应器的温度为350~400℃,所述的二级反应器的温度为440~455℃;一级反应器、二级反应器的压力为13~15mpa;一级反应器、二级反应器中气液比为600~2000nl/kg,煤浆空速为0.2~3-1。

12、上述的一种高活性煤的梯级液化方法,所述的铁系催化剂为天然矿石、工业废渣、铁的化合物或合成的纳米级水合氧化铁;所述的粉状催化剂为研磨后的矿粉。

13、上述的一种高活性煤的梯级液化方法,所述的煤浆中煤粉的质量分数为40~50%;催化剂的添加量为煤粉质量的0.5~1%;助催化剂中含有的有效硫与催化剂的活性金属的摩尔比为0.2~4:1。

14、上述的一种高活性煤的梯级液化方法,步骤s4中,减压蒸馏的系统控制其真空度<1000pa,控制煤液化沥青的软化点为150~210℃。

15、上述的一种高活性煤的梯级液化方法,步骤s5中,加氢精制步骤所需加氢反应器为固定床或沸腾床反应器,加氢催化剂为负载型催化剂,所述的负载型催化剂的载体为氧化铝、氧化硅、氧化镁、黏土中的一种或几种的混合物,活性金属为镍、钼、钴中的一种或者多种;加氢反应温度为250~350℃,反应压力为10~18mpa,气液比为7001600,空速为0.3~2h-1。

16、上述的一种高活性煤的梯级液化方法,步骤s6中,不同温度区间分别为:t<170℃、170℃≤t﹤220~260℃、t≥220~260℃。

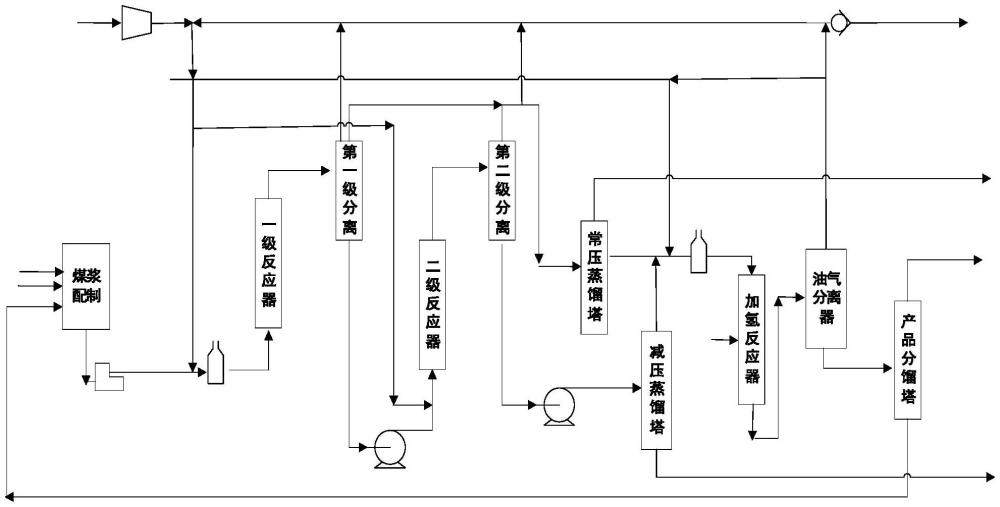

17、本发明的再一目的在于提供一种高活性煤的梯级液化系统,其包括煤浆配制罐、煤浆预热器、一级反应器、第一级分离单元、二级反应器、第二级分离单元、常压蒸馏塔、加压蒸馏塔、加氢反应器、油气分离器及产品分馏塔;

18、所述的煤浆配制罐用于将煤粉、催化剂、助催化剂和循环溶剂混合,并配制成煤浆;

19、所述的煤浆预热器用于对煤浆与氢气进行预热;

20、所述的一级反应器用于发生一级液化反应,经过一级液化反应后的物料进入与所述的一级液化器连接的第一级分离单元;

21、所述的第一级分离单元用于将物料进行分离,得到第一热高分气相部分和第一热高分液相部分;

22、所述的第二级分离单元用于对第一热高分液相部分进行二级液化,并得到第二热高分气相部分和第二热高分液相部分;

23、所述的减压蒸馏塔用于对第二热高分液相部分进行减压蒸馏,并制备得到闪蒸油和煤液化沥青;

24、所述的加氢反应器用于对闪蒸油、降温、降压后的第一热高分气相部分、第二热高分气相部分进行加氢精制;

25、所述的油气分离器用于对加氢精制后的物料进行分离,所述的分馏塔用于获取不同温度区间的组分。

26、上述的煤浆预热器、一级反应器、二级反应器均为没有内构件的鼓泡床反应器。

27、与现有技术相比,本发明带来了以下有益技术效果:

28、本发明提供了一种高活性煤的梯级液化方法,通过对工艺进行改进,如经过一级反应器反应后的物料进入第一级分离单元,在第一级分离单元分离出第一热高分气相部分和第一热高分液相部分,其中第一热高分气相部分经过降温降压后进行深度加氢获得产品,第一热高分液相部分再通入到二级反应器中进行反应,并通过第二级分离单元分离;本发明一级反应器、二级反应器的反应温度均显著低于现有技术中液化的温度,考虑到反应系统的整体控制,因此一级反应器、二级反应器的反应压力相等,二者温度相差在50~90℃,易于反应的组分能在较低的温度和压力下就开始发生反应,难以反应的组分则需要更为苛刻的反应条件,因此本发明有针对性的设置了一级反应器和二级反应器的反应温度。这样的设计方式可以避免轻质组分被过度轻质化和裂解为更多的气体。

29、本发明中的一级反应器、二级反应器均可以将气体从系统中分离出去,避免了低烃气体的进一步裂解和消耗氢气,提高了反应器的处理效率。

30、本发明中的减压蒸馏可以将固相物料更好的保留在煤液化沥青中,从而保障了粗油加氢催化剂的长周期运行。

- 还没有人留言评论。精彩留言会获得点赞!