高效回收提质尾矿中超微细粒钛铁矿的方法与流程

本发明属于选矿,具体涉及一种高效回收提质尾矿中超微细粒钛铁矿的方法。

背景技术:

1、目前,攀西地区钒钛磁铁矿选铁的尾矿采用“强磁选+浮选”的联合工艺可以获得tio2品位47%左右的钛精矿,该工艺流程针对+38um粒级的钛铁矿具有良好的回收效果,而对于-38um粒级的钛铁矿回收效果并不理想,无法实现资源的高效利用。

2、微细粒钛铁矿的损失大体可分为四类:(1)选铁尾矿浓缩产生的斜板溢流;(2)强磁抛尾过程中进入强磁尾矿的微细粒钛铁矿;(3)浮选前斜板产生的斜板溢流;(4)铁精矿提质尾矿的超微细粒钛铁矿。其中(1)、(2)、(3)类微细粒钛铁矿是由于选铁选钛过程中钛铁矿的过磨产生的微细粒钛铁矿,其单体解离度较高,随着粒度变细单体解离度逐渐增加。而第(4)类微细粒钛铁矿是从铁精矿中细磨出来的钛铁矿客晶,其单体解离度随着粒度变细逐渐降低,因此第4类微细粒钛铁矿浮选理论品位较(1)、(2)、(3)类微细粒钛铁矿要低,综合回收的难度要大,现有针对(1)、(2)、(3)类微细粒钛铁矿的回收工艺难以有效回收第(4)类微细粒钛铁矿。

3、cn115301400a公开了一种超微细粒钛铁矿选矿的方法,其包括以下步骤:s1、强磁选粗选:将所述超微细粒钛铁矿在0.8-1.2t的磁场强度下进行强磁选粗选,得到磁选精矿一和磁选尾矿一;s2、强磁选扫选:将所述磁选尾矿一在1.1-1.5t的磁场强度下进行强磁选扫选,得到磁选精矿二和磁选尾矿二;s3、将磁选精矿一和磁选精矿二进行合并浓缩,得到入浮物料;s4、将入浮物料进行一次及以上粗选、五次及以上精选、一次及以上扫选步骤,得到钛精矿;所述粗选、精选和扫选的方法均采用浮选法;所述超微细粒钛铁矿原矿:tio2的品位为13-18%,tfe品位为14-19%;-0.018mm含量占75-85%,tio2分布率为80-90%。

4、cn112871437a公开了一种超微细粒钛铁矿的回收方法,其包括以下步骤:s1.对原矿进行强磁选,得到入浮物料和磁选尾矿;s2.采用浮选柱对所述入浮物料进行粗选,得到粗选精矿和粗选尾矿;s3.依次对所述粗选精矿进行一级钛精选和二级钛精选,得到钛精矿;其中,所述一级钛精选采用浮选柱,所述二级精选采用浮选机;所述原矿为-0.019mm粒级的矿物的质量百分比>70%的超微细粒钛铁矿。

5、但上述方法仍是针对具有较好可选性的(1)、(2)、(3)类微细粒钛铁矿进行选矿,难以适用于第(4)类微细粒钛铁矿。

技术实现思路

1、鉴于现有技术的问题,本发明的目的是开发一种从钒钛磁铁矿提质尾矿中回收超微细粒钛精矿的方法,以增加精矿品位及回收率。

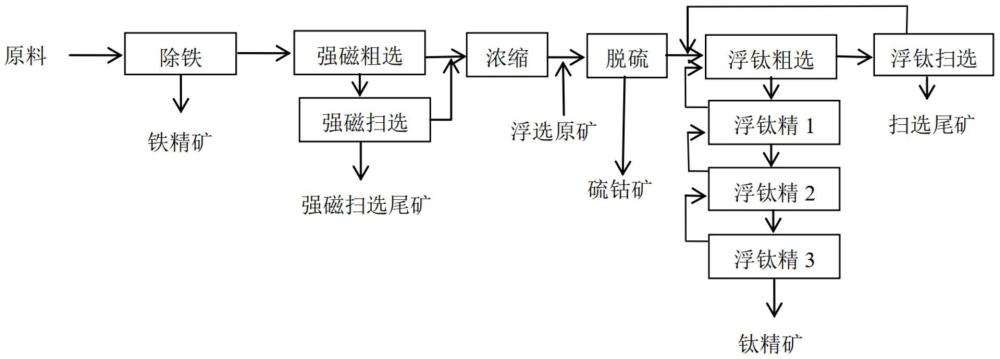

2、为实现上述目的,本发明提供了一种高效回收提质尾矿中超微细粒钛铁矿的方法,其包括以下步骤:

3、a、将铁精矿提质尾矿进行弱磁除铁,磁场强度3000gs,得到铁精矿和选铁尾矿;

4、b、将步骤a所得选铁尾矿进行强磁粗选,强磁粗选中,聚磁介质的直径为1.5mm,磁场强度为1.2t,脉动冲程为2.5cm,脉动冲次为300次/min,得到强磁粗选精矿和强磁粗选尾矿;

5、将强磁粗选尾矿进行强磁扫选,强磁扫选中,聚磁介质的直径为2mm,磁场强度为0.9t,脉动冲程为3cm,脉动冲次为300次/min,得到强磁扫选精矿和强磁扫选尾矿;合并强磁粗选精矿和强磁扫选精矿作为强磁精矿;

6、c、将步骤b所得强磁精矿进行旋流器浓缩,得到旋流器沉砂和旋流器溢流,控制旋流器沉砂质量浓度为40%~50%;

7、d、将步骤c所得旋流器沉砂和钛铁矿浮选原矿矿浆混合,得到质量浓度为45~55%的混合物料;

8、e、将步骤d所得混合物料进行浮选脱硫,得到脱硫尾矿和硫钴矿;

9、f、将步骤e所得脱硫尾矿进行浮选选钛,得到钛精矿和选钛尾矿。

10、其中,上述高效回收提质尾矿中超微细粒钛铁矿的方法,步骤a中,所述铁精矿提质尾矿的tio2品位为12~13.46%,-19μm含量为55~78%。

11、其中,上述高效回收提质尾矿中超微细粒钛铁矿的方法,步骤b中,所得强磁精矿的tio2品位为18.56~22.54%。

12、其中,上述高效回收提质尾矿中超微细粒钛铁矿的方法,步骤d中,旋流器沉砂和钛铁矿浮选原矿矿浆按质量比12:88混合。

13、其中,上述高效回收提质尾矿中超微细粒钛铁矿的方法,步骤d中,所述钛铁矿浮选原矿的tio2品位为15~25%,-0.075mm矿物含量为50~63.43%,-38μm矿物含量为7~12.43%。

14、其中,上述高效回收提质尾矿中超微细粒钛铁矿的方法,步骤e中,浮选脱硫的流程为一粗两扫。

15、其中,上述高效回收提质尾矿中超微细粒钛铁矿的方法,步骤e中,浮选脱硫中,脱硫粗选药剂用量为:h2so4 600~1000g/t混合物料,黄药250~300g/t混合物料,2#油50~80g/t混合物料。

16、其中,上述高效回收提质尾矿中超微细粒钛铁矿的方法,步骤f中,浮选选钛的流程为一粗三精一扫。

17、其中,上述高效回收提质尾矿中超微细粒钛铁矿的方法,步骤f中,浮选选钛中,浮钛粗选的药剂制度为:h2so4用量1000~1200g/t脱硫尾矿,调整剂用量100~150g/t脱硫尾矿,捕收剂用量2000~2200g/t脱硫尾矿,柴油用量450~550g/t脱硫尾矿,调整剂由水玻璃、三聚磷酸钠和乙二胺四乙酸组成(组成比例为本领域常规比例)。

18、其中,上述高效回收提质尾矿中超微细粒钛铁矿的方法,步骤f中,浮选选钛的具体操作为:将步骤e所得脱硫尾矿经浮钛粗选后,得到粗钛精矿和粗选尾矿;将粗钛精矿进行第一次精选,h2so4添加量为300±20g/t粗钛精矿,得到精1精矿和精1尾矿;将精1精矿进行第二次精选,h2so4添加量为150±15g/t精1精矿,得到精2精矿和精2尾矿;将精2精矿进行第三次精选,h2so4添加量为100±10g/t精2精矿,得到钛精矿和精3尾矿;将粗选尾矿进行扫选,h2so4添加量为200±15g/t粗选尾矿,得到扫一精矿和选钛尾矿。

19、其中,上述高效回收提质尾矿中超微细粒钛铁矿的方法,步骤f中,所得钛精矿的tio2品位为46.5~49.78%,回收率为80.12%~87.54%。

20、本发明中,铁精矿提质尾矿为本领域内公知矿物,其一般为由钒钛磁铁矿选矿所得铁精矿(品位50~57%),经过搅拌磨(卧式搅拌磨或立式搅拌磨也叫塔磨)细磨后进入弱磁选,得到提质铁精矿和磁选尾矿,磁选尾矿即为铁精矿提质尾矿。

21、本发明中,钛铁矿浮选原矿为本领域内公知矿物,其为常规选铁流程中一段磨选选铁尾矿和二段磨选选铁尾矿混合物经分级浓缩—强磁选—磨矿分级—强磁选后获得的强磁精矿。

22、本发明脱硫粗选药剂、浮钛粗选药剂、浮选选钛精选中,h2so4采用的是质量浓度10%-20%硫酸水溶液,其用量以浓硫酸计。

23、本发明的有益效果是:

24、本发明针对铁精矿提质尾矿含钛铁矿客晶、品位低、难解离等难点,对选矿工艺进行优化,克服提质尾矿随着粒度变细单体解离度逐渐增加的问题,提高铁精矿提质尾矿中各粒级的解离度,将沉砂和钛铁矿浮选原矿混合后进行脱硫和浮选,利用原矿作为载体背负超微细粒沉砂,同时选择疏水化的载体矿物(原矿)和超微细粒矿物,两者互相接近、碰撞、黏附,形成粗粒与超微细粒的团聚体,提高超微细粒与气泡黏着的可能性,利用粗粒与超微细粒的相互碰撞以及它们之间的疏水聚团作用,使原矿可以背负超微细矿物一起上浮,从而提高超微细粒的浮选回收率,并对药剂制度进行调整,降低钛损失,最终提高钛精矿的品位和收率,实现了对目前难以利用的提质尾矿回收利用。

- 还没有人留言评论。精彩留言会获得点赞!