一种硫自养反硝化脱氮处理装置的利记博彩app

本发明涉及污水处理,具体为一种硫自养反硝化脱氮处理装置。

背景技术:

1、水中的氮以有机氮、氨氮、亚硝酸氮和硝酸氮四种形式存在,氮元素广泛存在于自然界,对于生物体具有重要意义,是细胞中氨基酸合成的主要元素。近年来,由于工农业的发展,有机氮、无机氮的过量排放,打破了氮循环的平衡,带来严重的环境问题。氮污染主要来自:氮肥的过度使用;动物粪便、化粪池系统的无序排放;工业过程中含硝氮、氨氮污水的排放。随着煤化工、畜牧业扩张,及生活用水、垃圾填埋需求的增加,大量含氮污染物产生并通过地表径流、渗透等方式排放到自然水体中,导致含氮化合物的积累并造成各种危害;无机氮会造成水体富营养化;硝氮会转化成亚硝氮,人体摄入后可能会引发膀胱癌、卵巢癌或胃癌等疾病,同时高浓度的硝氮、亚硝氮会影响对地下水的使用;

2、炼化企业废水中的氮主要为氨氮和硝态氮,目前大多采用生物硝化反硝化方式去除,由于炼化废水可生化性较差,往往需额外投加大量的碳源,如;葡萄糖、乙酸、乙酸钠等。投加碳源一方面会增加运行成本,另一方面也给水体造成二次污染,随着污水排放标准的提高,现有的污水处理设施已达不到深度处理要求,面临升级改造的问题;

3、相关技术中公开号为cn117486360a的中国发明专利文件,其公开了一种硫自养反硝化脱氮的装置及其处理方法,所述滤料架包括中管、滤料盒和外罩,所述中管带动外罩旋转产生对罐体内壁进行冲刷的水流;所述外罩侧口靠近中管处铰接安装有滤料盒,所述外罩带动滤料盒旋转过滤罐体内的废水;所述滤料盒内置有滤料单元,硫自养反硝化微生物菌在滤料单元表面形成生物膜,所述滤料盒在滤料单元堵塞时形变以改变滤料单元间隙并产生冲刷滤料单元的水流;

4、该发明进行滤料清洗中,堵塞物会被收集在积渣机构中,进行固体堵塞物的彻底排出,通过冲洗方式和滤料堆积状态的优化,可以使用较低的冲洗水流实现滤料的清洗,减小因水流高速冲刷导致的菌膜非必要损失,但在使用过程中,由于硝基氯苯废水的温度达到60-70℃,为了防止高温对自养反硝化菌的存活造成影响,需要对硝基氯苯废水进行降温处理,降温后的热量不加以利用直接排放后,会造成能源的浪费,且当使用活性炭过滤网对脱氮处理后的清水进行净化处理后,长时间使用会导致活性炭过滤板的净化效果变差,内部的活性炭过滤网替换难度大,影响清水的净化效果。

5、为此,提出一种硫自养反硝化脱氮处理装置。

技术实现思路

1、针对现有技术的不足,本发明提供了一种硫自养反硝化脱氮处理装置。

2、为实现上述目的,本发明提供如下技术方案:

3、一种硫自养反硝化脱氮处理装置,包括:

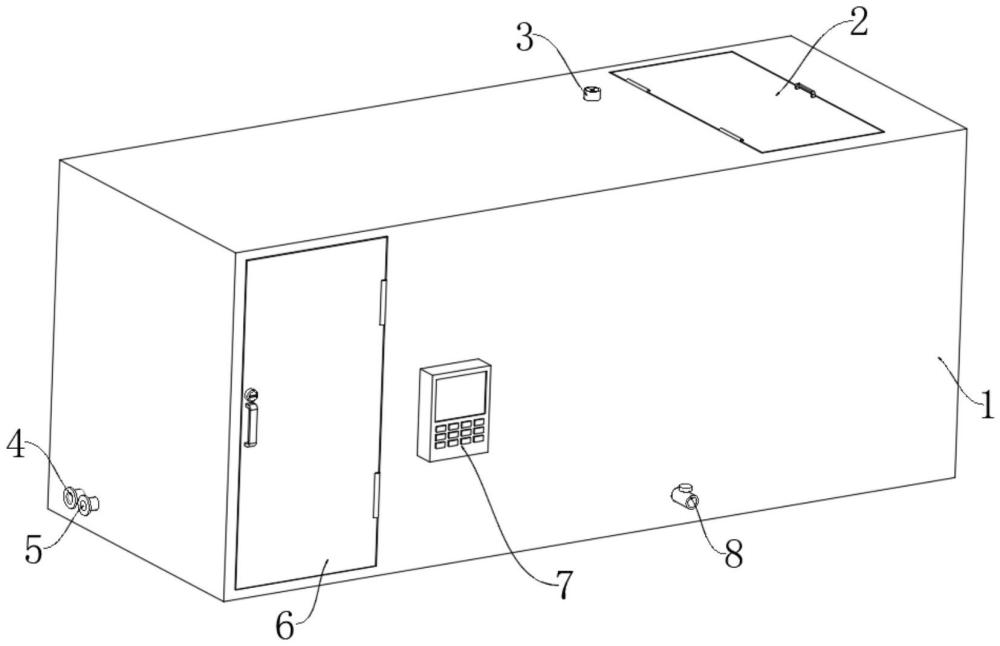

4、一体箱,所述一体箱的前端转动安装有第二翻转板,所述一体箱顶端的边缘位置转动安装有第一翻转板,所述一体箱的前端还固定安装有plc控制器,所述一体箱内从左至右依次设置有废水收集池、自养反硝化滤池以及清水池;

5、第一连接架,所述第一连接架固定安装在自养反硝化滤池的底端,所述第一连接架的顶端均匀连通设置有多个超滤膜管,多个所述超滤膜管的顶端共同连通设置有第二连接架,所述第二连接架的顶端连通设置有圆管,所述圆管的上方且位于自养反硝化滤池内固定安装有第二支撑架,所述第二支撑架的顶端设置有菌种层;

6、板式换热器,所述板式换热器固定安装在废水收集池的侧壁上,所述板式换热器的进水口连通设置有第一进水管,所述板式换热器的出水口连通设置有导管,且导管的另一端与废水收集池的顶端相连通,所述废水收集池顶端的侧壁上还连通设置有第二进水管,所述第一进水管以及第二进水管均延伸至一体箱外,所述第一进水管以及第二进水管上均设置有与plc控制器电性连接的流量计;

7、换热管,所述换热管位于自养反硝化滤池内,所述换热管的两端分别延伸至板式换热器处并与板式换热器的换热介质出口以及换热介质入口相连通,所述废水收集池的侧壁上还固定安装有循环泵,所述循环泵的进出口均与换热管相连通;

8、加热器,所述加热器固定安装在自养反硝化滤池顶端的内壁上,所述加热器与plc控制器电性连接,所述自养反硝化滤池内还设置有与plc控制器电性连接的温度传感器;

9、密封板,所述密封板滑动安装在清水池的顶端,所述清水池的底壁上固定安装有第一支撑架,所述第一支撑架上卡设有活性炭过滤板;

10、驱动台,所述驱动台固定安装在清水池的侧壁上,所述驱动台上滑动安装有连接杆,所述连接杆的顶端与密封板的顶壁固定连接,所述连接杆的侧壁上还固定安装有储油箱。

11、优选的,所述废水收集池的底端连通设置有导料管,所述导料管上连通设置有注料泵,所述注料泵的出口与第一连接架相连通。

12、优选的,所述自养反硝化滤池的侧壁上固定安装有与plc控制器电性连接的反冲洗泵,所述反冲洗泵的进口连通设置有吸水管,所述吸水管的另一端与清水池的底壁相连通,所述反冲洗泵的出口连通设置有反冲洗管,所述反冲洗管的另一端与第二连接架顶端的圆管相连通,所述第一连接架的底端还连通设置有排污管,且排污管延伸至一体箱外。

13、优选的,所述自养反硝化滤池的顶端还连通设置有出气管,所述出气管延伸至一体箱外,所述出气管内设置有单向阀。

14、通过上述方案,在使用时,当污水顺着导料管从废水收集池内进入自养反硝化滤池内后,此时第一连接架与第二连接架之间的超滤膜管能够对废水进行过滤,且初步过滤后的污水能够流淌至菌种层,通过自养反硝化菌配合硫单质进行脱氮处理,能够使废水中的氮离子转化为氮气并从出气管排出,沉淀后的清水能够流动至清水池内,经过活性炭过滤板的吸附净化处理后,达标后的清水能够顺着出水管进行取用,通过超滤膜管、自养反硝化菌配合活性炭过滤板多重处理,能够保障污水处理效果,且在处理硝基氯苯废水时,由于硝基氯苯废水温度达到60-70℃,此时将硝基氯苯废水注入板式换热器中,对硝基氯苯废水进行降温,且换热管内的介质通过循环泵能够泵入板式换热器中与硝基氯苯废水进行换热,进一步使硝基氯苯废水的热量转移至自养反硝化滤池内,配合自养反硝化滤池内的加热器以及温度传感器,能够使自养反硝化细菌处于适宜的存活环境,能够保障脱氮效果,且能够对硝基氯苯废水的热量进行利用,能够降低加热器消耗的能源,节能环保,便于使用。

15、优选的,所述驱动台的侧壁上开设有活动开口槽,所述活动开口槽内转动安装有螺纹丝杆,所述螺纹丝杆的外侧套设有活动环,所述活动环的中心处开设有与螺纹丝杆相适配的螺纹孔,所述活动环的侧壁与连接杆的底壁固定连接。

16、优选的,所述清水池的底端的侧壁上固定安装有与plc控制器电性连接的电机,所述电机的输出端与螺纹丝杆的底壁固定连接。

17、通过上述方案,通过plc控制器启动电机后,电机能够带动螺纹丝杆在驱动台上的活动开口槽内转动,由于活动环的中心处开设有与螺纹丝杆相适配的螺纹孔,螺纹丝杆在转动过程中能够带动活动环在驱动台上滑动,通过控制电机的转动方向能够控制活动环移动的方向,当活动环向上移动时,此时连接杆端部的密封板能够向上滑动,从而第一支撑架上的活性炭过滤板能够移动至清水池外,方便对活性炭过滤板进行替换,能够保障水体的净化效果。

18、优选的,所述储油箱内填充有润滑油,所述储油箱的底端连通设置有注油管,所述注油管的另一端延伸至活动环上的螺纹孔处。

19、优选的,所述储油箱的底端固定安装有与plc控制器电性连接的液位传感器,所述注油管上固定安装有与plc控制器电性连接的电磁阀。

20、优选的,所述自养反硝化滤池的顶端与清水池的顶端相连通,所述清水池的底端还连通设置有出水管,且出水管延伸至一体箱外。

21、通过上述方案,在使用时,通过plc控制器启动电磁阀后,储油箱内的润滑油能够顺着注油管流淌至活动环上的螺纹孔处,能够在螺纹丝杆顺着螺纹孔滑动的过程中吸附在螺纹丝杆的外壁上,能够对螺纹丝杆以及活动环上的螺纹孔进行润滑,能够降低活动环在螺纹丝杆上滑动过程中受到的阻力,有利于密封板的上下移动,有利于活性炭过滤板的替换,且储油箱内的液位传感器能够对储油箱内的润滑油液位进行监测,能够方便使用人员及时补充润滑油,能够保障润滑效果。

22、与现有技术相比,本发明的有益效果为:

23、1、本发明通过第一连接架与第二连接架之间的超滤膜管能够对废水进行过滤,且初步过滤后的污水能够流淌至菌种层,通过自养反硝化菌配合硫单质进行脱氮处理,能够使废水中的氮离子转化为氮气并从出气管排出,沉淀后的清水能够流动至清水池内,经过活性炭过滤板的吸附净化处理后,达标后的清水能够顺着出水管进行取用,通过超滤膜管、自养反硝化菌配合活性炭过滤板多重处理,能够保障污水处理效果,且在处理硝基氯苯废水时,由于硝基氯苯废水温度达到60-70℃,此时将硝基氯苯废水注入板式换热器中,对硝基氯苯废水进行降温,且换热管内的介质通过循环泵能够泵入板式换热器中与硝基氯苯废水进行换热,进一步使硝基氯苯废水的热量转移至自养反硝化滤池内,配合自养反硝化滤池内的加热器以及温度传感器,能够使自养反硝化细菌处于适宜的存活环境,能够保障脱氮效果,且能够对硝基氯苯废水的热量进行利用,能够降低加热器消耗的能源,节能环保,便于使用。

24、2、本发明通过plc控制器启动电机后,电机能够带动螺纹丝杆在驱动台上的活动开口槽内转动,由于活动环的中心处开设有与螺纹丝杆相适配的螺纹孔,螺纹丝杆在转动过程中能够带动活动环在驱动台上滑动,通过控制电机的转动方向能够控制活动环移动的方向,当活动环向上移动时,此时连接杆端部的密封板能够向上滑动,从而第一支撑架上的活性炭过滤板能够移动至清水池外,方便对活性炭过滤板进行替换,能够保障水体的净化效果。

25、3、本发明通过plc控制器启动电磁阀后,储油箱内的润滑油能够顺着注油管流淌至活动环上的螺纹孔处,能够在螺纹丝杆顺着螺纹孔滑动的过程中吸附在螺纹丝杆的外壁上,能够对螺纹丝杆以及活动环上的螺纹孔进行润滑,能够降低活动环在螺纹丝杆上滑动过程中受到的阻力,有利于密封板的上下移动,有利于活性炭过滤板的替换,且储油箱内的液位传感器能够对储油箱内的润滑油液位进行监测,能够方便使用人员及时补充润滑油,能够保障润滑效果。

- 还没有人留言评论。精彩留言会获得点赞!