一种超高强弹性铜合金铸锭均匀化处理的方法

本发明属于铜合金材料制备,尤其涉及一种超高强弹性铜合金铸锭的均匀化处理方法。

背景技术:

1、超高强弹性铜合金材料是指抗拉强度超过1000mpa的导电弹性铜合金材料,它们主要应用于制造导电弹性元器件,如机器仪表、模具、温度控制器、继电器、汽车零配件等。超高强铜合金材料是我国战略型新兴产业,如载人航天、探月工程、卫星导航系、核心电子器件、深水大型油气田开发及煤层开发、雷达系统、电器工程等所必需的结构功能材料。这类材料主要包括cu-be系、cu-ti系、cu-ni-sn系、cu-ni-mn系等。

2、超高强弹性铜合金材料是通常需进行变形处理才能获得较高的强度,但由于铸造凝固过程带来的元素偏析会恶化合金的加工性能,因此超高强弹性铜合金铸锭首先需要进行均匀化处理。由于合金化程度较高,传统均匀化处理需要将合金加热到较高的温度下进行较长时间的退火,存在如下问题:1)加热温度高(850℃以上)、保温时间长(视炉内批量的大小而定,一般数小时),能耗大;2)加热处理过程中容易形成表面氧化层,后续工艺难以去除,影响产品质量;3)容易引发晶粒异常长大,导致合金内部晶粒粗大和尺寸分布不均匀,严重损害了合金的力学性能;4)处理工艺要求苛刻,容易产生材料内部温度不均、局部过烧,导致均匀化处理后合金组织和性能均匀性、一致性和稳定性差。

3、随着国家双碳经济政策的推行,开发高性能短流程的合金处理工艺是研究的热点和难点。因此如何克服超高强弹性铜合金传统处理工艺的不足,开发一种快速节能、低成本和高性能的新型均匀化处理工艺显得尤为重要。

技术实现思路

1、针对现有技术中的不足,本发明的目的在于提供一种超高强弹性铜合金铸锭的均匀化处理的方法。本发明所提供的均匀化热处理方法快速节能,经本发明均匀化处理后的铸锭组织均匀无偏析,且适合于对大截面尺寸的铜合金铸锭进行均匀化处理。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明一种超高强弹性铜合金铸锭的均匀化处理的方法,将铜合金铸锭置于电热炉中,升温至300~450℃,然后对铜合金铸锭进行电脉冲处理,控制电脉冲处理的温度为500~800℃,电脉冲处理的时间为10~30min,电脉冲处理完成后,将铜合金铸锭冷却至室温。冷却方式可以为空冷、水冷、冰水冷却中的一种。

4、本发明提供的均匀化处理的方法,首先采用传统炉热的方式对铜合金铸坯进行预热,然后在传统炉热的基础上加上电脉冲处理,利用热电协同均匀化处理工艺促进析出相颗粒溶解、加速元素均匀分布、避免过烧和晶粒长大的特点,以获得基体晶粒细小、均匀以及元素均匀分布的组织,为后续变形工艺提供优异的加工性能,本发明中,热电协同处理的温度为500~800℃,处理总时间为10~30min,处理时间远小于传统均匀化处理的数小时,因此可以避免传统处理方式导致晶粒粗大或异常长大的问题。

5、虽然说电脉冲处理可以对金属材料进行瞬间高能非平衡输入,可大幅度促进金属原子、空位等缺陷的扩散运动,对金属材料的相变、回复和再结晶等产生显著的影响,然而目前电脉冲处理的对象大部分都是针对变形态小尺寸的合金样品,对于超高强弹性铜合金的铸锭,其截面积通常较大,采用单一的电脉冲处理(仅通过焦耳热效应)难以使合金铸锭内部达到目标处理温度。

6、本发明采用热电协同均匀化处理,先将铸锭置于电热炉中,升温至300~450℃,然后利用电脉冲产生的热效应和非热效应的耦合作用可在较低温度下极大地促进溶质原子扩散,特别是在析出相与基体之间界面的电阻大导致温度高,有利于提高铜基体局部区域的固溶度和溶质原子扩散能力,显著加速了析出相的固溶过程,同时由于处理时间较短(几分钟),铜基体晶粒长大程度有限,克服了传统均匀化处理方式导致晶粒粗大或异常长大的问题。另一方面,炉子的预热温度使电脉冲的输出电流密度不会过高,并且改善了合金铸锭样品的温度均匀性。

7、当然,在本发明中,无论是电热炉的温度,还是电脉冲中铸锭的温度的控制,以及处理的时间都是至关重要的,只有控制在本发明的范围内,最终才能达到好的处理效果。

8、优选的方案,所述超高强弹性铜合金铸锭选自cu-be系合金铸锭、cu-ti系合金铸锭、cu-ni-sn系合金铸锭、cu-ni-mn系合金铸锭中的至少一种。

9、cu-ni-sn系合金铸锭相对于其他铸锭偏析更严重且更容易发生过烧现象,采用本发明的均匀化处理效果更好。

10、优选的方案,所述超高强弹性铜合金铸锭选自超高强弹性铜合金扁锭或超高强弹性铜合金圆锭,所述超高强弹性铜合金扁锭的宽度为80~200mm,厚度1~10mm,所述超高强弹性铜合金圆锭的直径为5~20mm。

11、本发明的制备方法,适合于截面积大的超高强弹性铜合金铸锭。

12、优选的方案,将铜合金铸锭置于电热炉中,升温至300~450℃,优选为350~450℃,保温1~3min,然后对铜合金铸锭进行电脉冲处理。

13、发明人发现,将铜合金铸锭置于电热炉中升温至300~450℃保温1~3min,再施加脉冲电流,最终均匀化处理的效果最优。

14、在本发明中,电热炉的温度需要有效控制,若温度过低,电脉冲处理时,仍然需要较大的电流,无法使芯部达到目标温度,若电热炉的温度过高,电脉冲处理时,只能采用较低的电流,无法达到电脉冲的效果,且容易造成过烧。

15、优选的方案,所述电脉冲处理的过程为:先对铜合金铸锭进行第一次电脉冲处理,控制第一次电脉冲处理时,铜合金铸锭的温度为500~640℃,优选为500~550℃,进一步优选为530~550℃,第一次电脉冲处理的时间为2~5min;再对铜合金铸锭进行第二次电脉冲处理,控制第二次电脉冲处理时,铜合金铸锭的温度为650~800℃,优选为700~800℃,进一步优选为750~780℃,第二次电脉冲处理的时间为7~22min,第二次电脉冲处理完成后,将铜合金铸锭冷却至室温。冷却方式可以为空冷、水冷、冰水冷却中的一种。

16、发明人发现,采用两级电脉冲处理,温度逐级升高,处理时间短,可以有效避免了过烧现象,且避免了传统处理方式导致晶粒粗大或异常长大的问题。

17、进一步的优选,所述第一次电脉冲处理的参数为:频率500~1000hz,脉冲宽度100~500μs,输出有效电流密度为20~24a/mm2。

18、在第一次电脉冲处理过程中,通过第一次电脉冲处理控制在上述范围内,最终均匀化的效果最优,若频率和脉宽过大都会使得作用于合金的电流密度变大。电流密度过大都会增强电脉冲处理的热效应和非热效应,导致作用于试样的处理温度过高,第一次电脉冲处理温度过高易造成过烧;电流密度过小会导致作用于试样的处理温度过低,过低的处理温度热效应和非热效应不明显,达不到均匀化的要求。

19、进一步的优选,所述第二次电脉冲处理的参数为:频率500~1000hz,脉冲宽度100~500μs,输出有效电流密度为25~30a/mm2。

20、在第二次电脉冲处理过程中,通过第二次电脉冲处理控制在上述范围内,最终均匀化的效果最优,若第二次电脉冲处理电流密度过大会造成热效应和非热效应过度增强,作用于合金的温度过高,导致合金晶粒粗大。电流密度过小会导致作用于合金的处理温度太低,由于第一段处理温度控制在析出相固溶温度以下,第二段处理温度太低无法使合金中的析出相和枝晶完全溶解。

21、优选的方案,所述冷却的方式为空冷、水冷、冰水冷中的至少一种,优选为水冷。通过水冷可以有效避免合金在冷却过程中第二相的析出。

22、优选的方案,所述均匀化处理在保护气氛下进行。

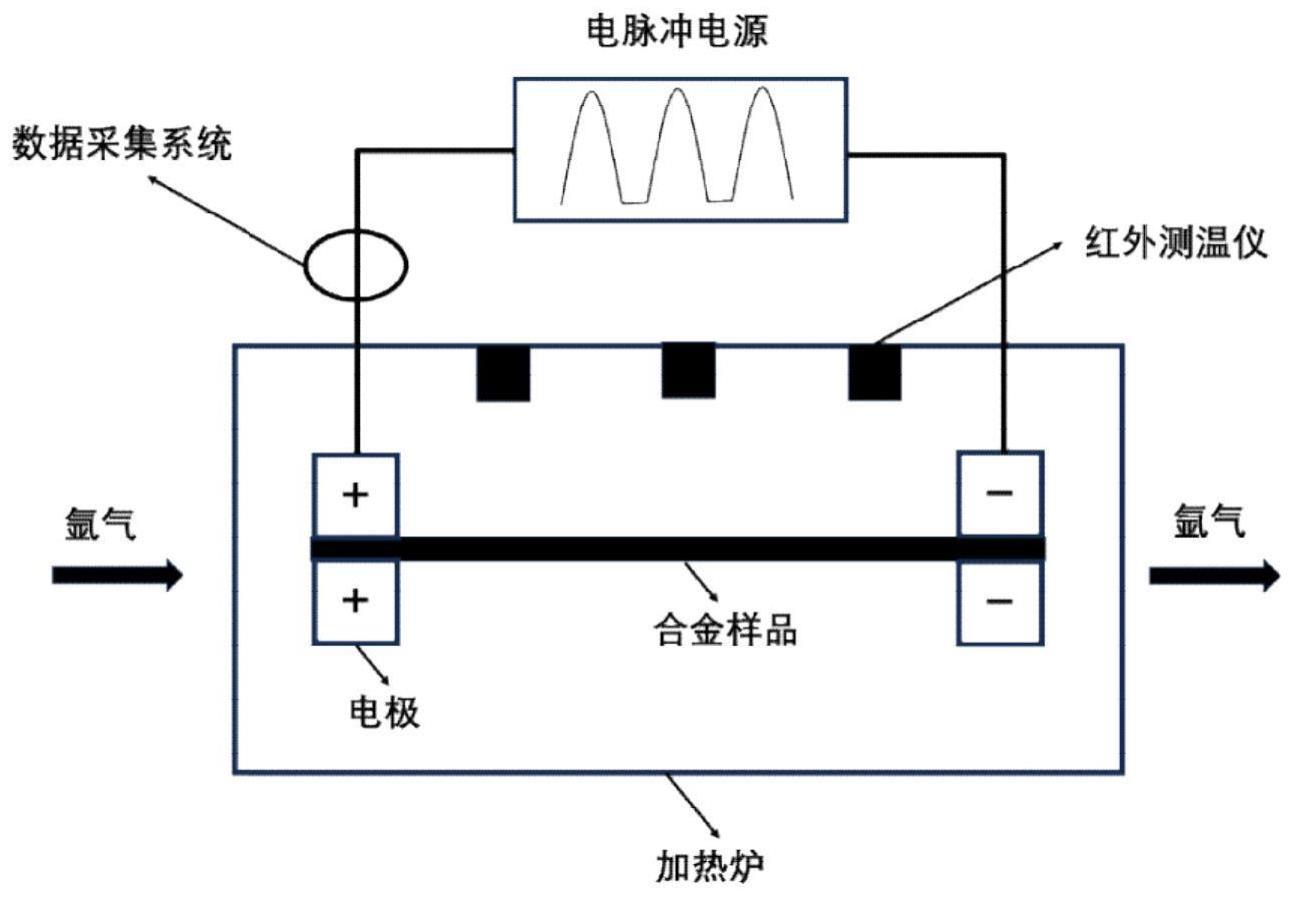

23、本发明中的所述均匀化处理采用热电协同处理设备,所述的热电协同处理设备包括脉冲电源、正负电极、定制热处理加热炉、数据采集系统、红外测温仪、气氛保护。

24、其工作原理如下:定制热处理加热炉提供一定的预热温度,气氛保护能避免合金样品表面的氧化,脉冲电源提供对铜合金铸锭进行电脉冲热处理的脉冲电流,数据采集系统检测脉冲电源的输出波形,红外测温仪可以获取合金样品表面的实时温度。

25、原理与优势

26、电脉冲处理技术是近年来发展的一种金属材料热处理新工艺,其利用电脉冲对金属材料进行瞬间高能非平衡输入,可大幅度促进金属原子、空位等缺陷的扩散运动,对金属材料的相变、回复和再结晶等产生显著的影响。合理的利用和调控电脉冲处理工艺可有效改善铜合金的微观组织和提高其性能。然而,超高强弹性铜合金的铸锭截面积通常较大,采用单一的电脉冲处理大尺寸铸锭难以达到均匀化处理的温度。

27、本发明将传统炉热处理和电脉冲处理进行有机结合,开发一种全新的热电协同组合的铜合金铸锭快速均匀化处理方法,既解决了铜合金传统热处理工艺存在易氧化、晶粒粗大、效率低、能耗大等问题,又改善了单一电脉冲处理合金样品温度场不均匀的问题。

28、本发明中采用热电协同均匀化处理取代传统均匀化处理方式,利用电脉冲产生的热效应和非热效应的耦合作用可在较低温度下极大地促进溶质原子扩散,特别是在析出相与基体之间界面的电阻大导致温度高,有利于提高铜基体局部区域的固溶度和溶质原子扩散能力,显著加速了析出相的固溶过程,同时由于处理时间较短(几分钟),铜基体晶粒长大程度有限,克服了传统均匀化处理方式导致晶粒粗大或异常长大的问题。另一方面,炉子的预热温度使电脉冲的输出电流密度不会过高,并且改善了合金铸锭样品的温度均匀性。

29、与传统工艺相比,本发明工艺能快速地实现析出相颗粒溶解及元素均匀分布,可获得综合性能较好的超高强弹性铜合金,处理后合金的强塑积提升了10%以上。本发明的工艺可以降低均匀化温度,减少能耗提高效率。

- 还没有人留言评论。精彩留言会获得点赞!