构造为对三维被建模对象进行建模的设备、构造为使粒子飞行的设备以及对三维被建模对象进行建模的方法与流程

1.本发明涉及一种被构造为对三维被建模对象进行建模的设备、一种被构造为使粒子飞行的设备以及一种对三维被建模对象进行建模的方法。

背景技术:

2.用于对三维被建模对象进行建模的设备通常已知采用增材制造工艺,该增材制造工艺利用诸如熔化沉积建模(fdm)、立体光刻、粉末烧结、材料沉积、粉末固定、片材层压和定向能量沉积的技术。

3.还已知用光学涡旋激光束照射光吸收三维被建模对象形成剂并使三维被建模对象形成剂飞行以将该剂三维地附着到目标上的过程(专利文献1)。

4.引用文献列表

5.专利文献

6.专利文献1:再次公开的pct国际公开号2016

‑

136722

技术实现要素:

7.技术问题

8.遗憾的是,在专利文献1中公开的构造不太可能确保建模质量,因为飞行的三维被建模对象形成剂例如在附着之后被紫外线固化,并且当三维被建模对象形成剂撞击在被建模对象上,具体地说,撞击在被建模对象的边缘上时,三维被建模对象形成剂散射。

9.本发明是鉴于上述问题而做出的,并且旨在提高建模质量。

10.问题的解决方案

11.根据本发明的一方面,一种被构造为对三维被建模对象进行建模的设备,包括载体、能量施加单元和飞行单元。载体被构造成承载建模材料。能量施加单元被构造为向被建模对象的表面施加能量。飞行单元被构造成使承载在载体上的建模材料朝向被建模对象的表面飞行,能量被施加到表面。

12.发明的有利效果

13.本发明的一方面可以提高建模质量。

附图说明

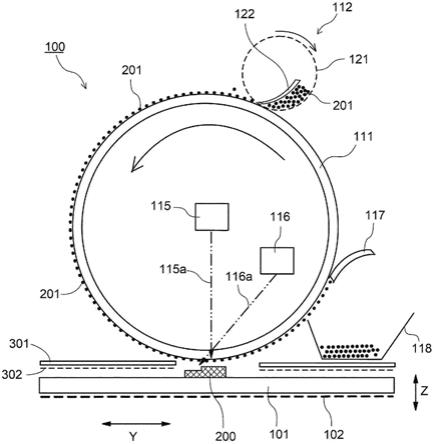

14.图1是根据本发明的第一实施例的被构造为对三维被建模对象进行建模的设备的示意图。

15.图2是载体上的建模材料状态的示例的显微照片。

16.图3a是另一个示例的显微照片。

17.图3b是另一个示例的显微照片。

18.图4是示出通过高速摄像机进行截面观察的状态的示意图,用于示出建模材料的

飞行状态。

19.图5是用于示出建模材料的下落轨迹的示意图。

20.图6是用于示出建模材料的液滴着落变化的示意图。

21.图7是用于示出该实施例的效果的流程图。

22.图8是根据本发明的第二实施例的被构造为对三维被建模对象进行建模的设备的示意图。

23.图9是根据本发明的第三实施例的被构造为对三维被建模对象进行建模的设备的示意图。

24.图10是根据本发明的第四实施例的被构造为对三维被建模对象进行建模的设备的示意图。

25.图11是该设备的多空气喷嘴的示意图。

26.图12是根据本发明的第五实施例的被构造为对三维被建模对象进行建模的设备的示意图。

27.图13a是用于示出建模复杂形状中的支撑方法的示意图。

28.图13b是用于示出建模复杂形状中的支撑方法的示意图。

29.图13c是用于示出建模复杂形状中的支撑方法的示意图。

30.图13d是用于示出建模复杂形状的支撑方法的示意图。

31.图14是用于示出根据本发明的第六实施例的在被构造为对三维被建模对象进行建模的设备中的正被建模的被建模对象的表面温度的示意图。

32.图15是示出飞行建模材料与用于熔化的激光的辐射区域(激光区域)之间的关系的示意图。

33.图16是用于示出根据本发明的第七实施例的在被构造为对三维被建模对象进行建模的设备中的正在被建模的被建模对象的表面温度的示意图。

34.图17是用于示出根据本发明的第八实施例的被构造为使粒子飞行的设备的示意图。

35.图18是用于示出注量阈值的示意图。

36.图19是根据本发明的第九实施例的被构造为对三维被建模对象进行建模的设备的示意图。

具体实施方式

37.下面将参考附图描述本发明的实施例。将参考图1描述本发明的第一实施例。图1是根据本实施例的被构造为对三维被建模对象进行建模的设备的示意图。

38.被构造为对三维被建模对象进行建模的设备(称为三维建模设备)100包括平台101,该平台是支撑要建模的被建模对象200(建模过程中的被建模对象)的支撑构件。台101可以在箭头y方向上往复运动并且可以在箭头z方向上上下移动,例如以0.05mm间距的建模厚度。

39.在平台101下方,设置平台加热加热器102,使得将平台101调整到适合建模材料201的温度。在平台101上方,设置隔热板301。被建模对象

‑

加热加热器302设置在隔热板301的下方,使得从被建模对象

‑

加热加热器302接收到能量的被建模对象200被调整到适合建

模材料201的温度。被建模对象

‑

加热加热器302可以与隔热板301集成在一起。

40.在台101上方,设置形成有旋转构件的载体111以承载粒子形式的建模材料201。载体111形成有转滚筒,该转滚筒承载建模材料201并沿箭头方向(输送方向)旋转以将建模材料201输送到台101上的被建模对象200上方。载体111是透明构件并且由但不限于圆柱形玻璃构件形成。

41.建模材料201要根据目标被建模对象200适当地选择。在树脂的情况下,示例包括pa12(聚酰胺12)、pbt(聚对苯二甲酸丁二醇酯)、psu(聚砜),pa66(聚酰胺66)、pet(聚对苯二甲酸乙二醇酯)、lcp(液晶聚合物)、peek(聚醚醚酮)、pom(聚缩醛)、psf(聚砜)、pa6(聚酰胺6)和pps(聚苯硫醚)。建模材料201不限于结晶树脂,也可以是pc(聚碳酸酯)、abs(丙烯腈丁二烯苯乙烯)、pei(聚醚酰亚胺)等非结晶树脂,或结晶与非结晶混合树脂。

42.除了树脂之外,诸如金属、陶瓷和液体的各种材料可以用作建模材料201。建模材料201可以是具有1pa

·

s或更高粘度的材料。

43.在本实施例中,建模材料201主要通过范德华力承载在载体111的外周表面上。当建模材料201的电阻值高时,建模材料201只能通过静电粘附力进行承载。

44.在载体111的外周上,设置供应单元112以将建模材料201供应到载体111的外周表面(表面)。

45.供应单元112包括在内部被供应建模材料201并沿箭头方向旋转的网辊121和用于摩擦和擦洗网辊121内部的建模材料201的刮刀122。该供应单元112在用刮刀122摩擦和擦洗建模材料201的同时破碎团块,以允许建模材料201通过网辊121,从而在载体111的外周表面上形成建模材料201的薄层。

46.网辊121的网开口优选比建模材料201的平均粒径大20%至30%。虽然可以使用编织的金属线,但是通过电铸制造的平网是更优选的。刮刀122进行抵靠的方式可以是拖尾的,如图1或相反所述的,并适当地选择。尽管网的开口可能被建模材料201堵塞,但是可以通过使比开口细的纤维刷从外周与网辊接触来消除堵塞。

47.现在参考图2和图3a和3b,将描述载体111上的建模材料201的状态。图2和图3a和3b是不同建模材料的示例的光学显微照片,并用于示出该状态。

48.图2是提供应载体111的外周表面的建模材料201的光学显微照片,其中体积平均粒径为48μm的柱状建模材料201用作建模材料201并使用具有70μm的开口和50μm的线直径的不锈钢网。在该示例中,观察到建模材料201整体上均匀排列,几乎没有重叠。

49.图3a是提供应载体111的外周表面的建模材料201的光学显微照片,其中由siterit制造的pa12光滑(体积平均粒径为38微米)被用作建模材料201,并且使用具有60微米的开口和50微米的线直径的不锈钢网。图3b是图3a的放大照片。同样在该示例中,建模材料201在整体上均匀布置,几乎没有重叠。尽管该建模材料201具有特殊的形状,使得三个或四个球形粒子结合,但是建模材料201不结块或重叠。

50.供应单元112的供应不限于网辊。例如,可以采用转子接触供应、非接触供应、从不接触的网喷射、通过粉末充气浸入流化床。

51.回到图1,在载体111内部,用于飞行的激光器115被设置为飞行单元,其被构造为使建模材料201从载体111的外周表面飞行。

52.如本文所使用的,“飞行”是指建模材料201以非接触方式从载体111向平台101移

动。与涉及接触的转移不同,建模材料201可以以非接触方式移动,从而消除建模材料201的损失并提高建模精度。

53.用于飞行的激光器115包括脉冲激光器,并且从载体111的内部向建模材料201发射脉冲激光115a。

54.用于飞行的激光器115包括诸如电流镜的光学扫描仪。光学扫描仪改变反射脉冲激光115a的反射镜的角度,以改变脉冲激光115a在正交于箭头y方向和箭头z方向的x方向上的辐射位置。用于飞行的激光器115可以使用光学扫描仪以用脉冲激光115a选择性地照射x方向上的预定位置。

55.建模材料201接收脉冲激光115a,然后例如通过称为辐射力的力从粉末粘附力中释放,并且例如通过重力向下下落。在传统已知和例如在us006025110a中公开的激光诱导正向转移(lift)中,与载体紧密接触的箔或液态材料通过激光辐射被无接触地转移,其中局部加热的材料被蒸发,然后在脉冲激光115a的方向上从载体111的外周表面飞出。

56.图1等示出了一示例,其中建模材料201在重力方向上飞向平台101,但是该方向不必保持在平台101的法线(90

°

)处,并且可以根据需要相对于平台101倾斜预定角度。

57.在本实施例中,我们不会说后一种机制没有贡献,但是我们关注前一种机制。原因如下。

58.1.对激光吸收系数高的黑色粉末和透明粉末在飞行启动能量上相当。

59.2.即使载体是透明树脂膜时,透明粉末也会飞行。

60.3.载体的透明树脂膜即使在多次至1000次的脉冲激光辐射下也不会劣化。

61.载体111和被建模对象200之间的间隙距离优选保持为比建模材料201的平均粒径大大约3至10倍。这个间隙可以避免上下建模材料在飞行前后的接触,并可以避免因飞行而产生的消散。

62.现在参考图4,将描述建模材料201的飞行状态。图4是用来示出飞行状态的示意图。图4在(b)和(c)示出了通过高速摄像机的横截面观察的状态。

63.如图4中的(a1)所示,当建模材料201在载体111的外周表面上多层重叠时,脉冲激光115a的辐射允许建模材料201飞行,然后如图4中的(b)所示消散。

64.相比之下,如图4中的(a2)所示,当建模材料201被无重叠地承载在载体111的外周表面上时,脉冲激光115a的辐射允许建模材料201在竖直方向上飞行,如图4(c)所示。

65.现在参考图5和图6,将描述建模材料的下落轨迹和液滴着落变化。

66.图5示出了在以下条件下通过间隔连续拍摄捕获的多个粉末粒子(建模材料)的下落轨迹。

67.pa12粉末:平均粒径38μm

68.激光波长:532nm

69.脉冲宽度:15ps

70.峰值功率:0.74mw

71.光束重叠数:1.3

72.光束直径:40μm

73.频率:6.6khz

74.扫描速度:200毫米/秒

75.拍摄:20kfps

76.使用透明pc、黑色pc、pe和pbt的粉末,观察到激光波长:1064nm和脉冲宽度:2ns、20ns等组合的各种飞行。特别是透明pc,无论是532nm还是1064nm,具有较高的透光率和较少的热量吸收,推测是一种不同于传统lift的机制。

77.在这样的情况下,在建模预期位置0.5毫米间隙位置的液滴着落变化由图6中的直方图示出。

78.如从该结果可以理解的,76%的粒子着落在

±

50μm的范围内,这足以以例如

±

100μm的精度进行建模。由于最终形状由用于熔化的激光的位置精度决定,所以在被建模对象进行建模后,从熔化部分偏离的少量粉末被移除。

79.用于飞行的激光器115可以使用任何激光光源,并且能够产生皮秒到纳秒脉冲的激光源是优选的。固体激光器的示例包括yag激光器和钛蓝宝石激光器。气体激光器的示例包括氩激光器、氦氖激光器和二氧化碳气体激光器。半导体激光器是优选的,因为它们的紧凑性。光纤激光器是最适合将本发明商业化的光源,因为它们具有高峰值能量和尺寸减小的可能性。

80.用于熔化的激光的波长可以适当选择,优选300纳米或更大和11微米或更小,因为如果是这样的话,具有宽的光源选择范围。特别地,当建模材料201是树脂时,2460nm附近是几乎所有树脂都具有的ch

‑

cc键的复合吸收带,并且在包括含碳树脂的各种树脂中吸收系数为80%或更高。波长为2300纳米至2500纳米时,吸收系数为65%或更高。同样在这个范围内,可以应用稳定飞行和熔化的能量。类似地,3400纳米附近(即cc键的吸收带)及其1700纳米附近的泛音带也是优选的。

81.在这个波段,普通玻璃的透射率也很高,因此很容易与基材结合。

82.结合激光器的扫描速度,可以适当选择激光器的脉冲频率。当有许多光束直径重叠时,这是由它们的组合决定的,激光甚至在飞行后撞击在粉末(建模材料)上,粉末倾向于消散。当光束直径重叠两倍或更多时,这样的趋势很明显,而当重叠1.2至1.7倍时,粉末的消散很小。

83.在载体111内部,用于熔化的激光器116被设置为能量施加单元,该能量施加单元被构造为向被建模对象200的表面施加能量。用于熔化的激光器116不需要主动使用脉冲,并且连续波激光器是合适的。

84.用于熔化的激光器116将在平台101上建模的被建模对象200的表面加热到熔化状态。只要通过来自一个或多个能量施加单元的能量实现熔化状态,例如,除了通过激光加热之外,还可以采用对流、灯、感应加热和电介质加热。如这里使用的“表面”可以是一次通过建模形成的一层,或者是多层,例如两层或三层。该表面可以是每层的一部分或整个层。换句话说,包括最外表面的一部分是重要的。

85.发射用于熔化的激光器116的激光116a,以瞄准图1中用于飞行的激光器115的脉冲激光115a的辐射位置(建模材料201的液滴着落位置)。它们的位置可以调整,并且调整后的位置可以根据例如材料的种类和建模速度而改变。

86.利用该构造,由用于飞行的激光器115飞行的建模材料201着落在由用于熔化的激光器116的激光116a熔化的被建模对象200的表面上,并且粘附到被建模对象200。

87.建模材料201的飞行开始时间和被建模对象200的熔化开始时间之间的时间关系

不受限制。也就是说,被建模对象200的表面可以在建模材料201飞行之前熔化。替代地,在建模材料201飞行之后,被建模对象200的表面可以被熔化,并且飞行的建模材料201可以着落在熔化的表面上。

88.着落位置的变化以及不足和过剩可以在各层之间调整,尽管用于飞行的激光器115可以不同于建模形状,但是建模形状由用于熔化的激光器116确定。

89.在载体111的外周上,用于移除留在载体111上的建模材料201的清洁刮刀117被设置在载体111的旋转方向上相对于被建模对象200被建模的区域的下游侧。由清洁刮刀117刮掉的建模材料201在回收箱118中被回收。

90.现在参考图7中的流程图,将描述该三维建模设备100的效果。

91.在开始建模操作时,供应单元112用刮刀122摩擦和擦洗网辊121中的建模材料201(步骤s1,以下简称为“s1”),允许建模材料201穿过网(s2),并将建模材料201放置在载体111的外周表面上以便不重叠(s3)。供应单元112保持对载体111的供应,直到完成建模(s4)。

92.以此方式,通过供应单元112将建模材料201供应到载体111的外周表面,使得建模材料201被承载在设置在支撑被建模对象200的平台101上方的载体111的表面上。

93.然后,通过载体111的旋转执行输送到平台101上方,并且在平台101上方形成建模材料201的顶部。

94.在建模开始时刻(s5),用于熔化的激光器116辐射激光116a,以加热和熔化建模材料201将要附着到的被建模对象200的一部分(s6)。在开始建模后的第一层中,建模材料201被阶段加热加热器102的温度熔化。

95.然后,用于飞行的激光器115用如根据建模数据预定的脉冲激光115a照射建模材料201,以允许承载在载体111上的建模材料201朝着被建模对象200的熔化部分飞行(s7)。

96.从载体111飞出的建模材料201以熔化状态着落在被建模对象200的表面上,以结合到被建模对象200中,使得被建模对象200由至少一种建模材料生长。

97.以此方式,当通过载体111的连续旋转将建模材料201连续输送到平台101上时,重复通过用于熔化的激光器116熔化被建模对象200的表面以及通过用于飞行的激光器115飞行和着落建模材料201,直到完成建模(s8)。

98.以此方式,被建模对象200生长成预定形状,由此可以对三维被建模对象进行建模。

99.在这样做时,飞行的建模材料201着落在并粘附到熔化的被建模对象200的表面上,但是不会由于碰撞而扩散,从而可以以高精度产生被建模对象200的边缘,从而提高建模质量。

100.如前所述的,不仅结晶树脂,而且结晶树脂和非结晶树脂的混合树脂都可以用作粉末,并且确保了广泛的各种材料。此外,连续建模可以提高建模速度并且可以减少材料浪费。

101.现在将参考图8描述本发明的第二实施例。图8是根据本实施例的被构造为对三维被建模对象进行建模的设备的示意图。

102.在本实施例中,在前述第一实施例中,构造成喷射液体130并将液体130施加到建模材料201的头部131设置在载体111的外周上,并且位于供应单元112和建模材料201飞行

到的位置(建模位置)之间。

103.在头部131沿粉末输送方向(载体111的旋转方向)的下游侧,设置抽吸单元132以抽吸和回收未被施加液体130的建模材料201。提供罐133以在其中存储由抽吸单元132回收的建模材料201。

104.以此方式,液体130通过头部131施加到建模材料201,以在建模材料201之间以及载体111和建模材料201之间产生毛细力,由此建模材料201可以更稳定地承载在载体111的外周表面上并被输送到建模位置。

105.在这样做时,头部131根据建模数据被致动,以选择施加液体130的区域,由此可以根据建模数据在载体111上形成建模材料201的图像。着色剂和/或添加剂可以添加到从头部131喷射的液体中,以添加颜色或赋予功能。多色头部可以用作头部131,以赋予预定的颜色。

106.当整体施加毛细力而没有用建模材料201形成图像时,来自超声波加湿器的雾可以被喷射,以能够更稳定地输送到建模位置。

107.当范德华力和/或粉末阻力高时,仅静电粘附力就能将其输送到飞行部分。

108.抽吸单元132通过毛细力抽吸和移除未承载在载体111的表面上的建模材料201。除了高导电性粉末之外,抽吸单元132能够静电抽吸以及减压抽吸,并且可以组合使用它们。抽吸的建模材料201不含液体,因此可以被重新供应到供应单元112中。

109.现在将描述液体130。水被用作液体130。为了调整粘度,可以含有微量的增稠剂,如甘油或聚乙二醇。

110.然而,在构成建模材料201的一些树脂中,由于水解,甚至应该避免微量的水。在这样的情况下,可以选择阻燃且对材料没有影响的液体,例如基于氟化氢的溶剂。例如,可以根据沸点选择产品名称:3m公司制造的fluorinert(注册商标)或solvay制造的产品名称:galden(注册商标)。当基于氟化氢的溶剂通过激光加热分解时,吸收氢氟酸的吸收剂如碳酸钙被布置在排气路径中。

111.现在将参考图9描述本发明的第三实施例。图9是根据本实施例的被构造为对三维被建模对象进行建模的设备的示意图。

112.在本实施例中,载体111形成有环形带,该环形带是循环的旋转构件。例如,镍带用于载体111。

113.载体111环绕在辊151、152和作为加热单元的加热辊153。这里,加热辊153设置在平台101上方对被建模对象200进行建模的位置(建模位置)。

114.在加热辊153的背面,设置有支撑辊154。支撑辊154减少了由加热辊153的小直径引起的环形带的松弛。

115.回收辊134是偏压辊,并且通过偏压电场回收建模材料201,并将回收的建模材料滴到罐133中。

116.在本实施例中,加热辊153被加热到例如150℃,并且载体111和加热辊153之间的接触部分达到超过100℃的温度,以释放水对载体111上承载的建模材料201的毛细力(碰撞)。加热辊153具有相对较小的直径,并且建模材料201也通过离心力从毛细力中释放。因此,建模材料201例如以载体111300毫米/秒的移动速度从载体111流向被建模对象200。

117.简而言之,在本实施例中,被构造为使建模材料201从载体111飞出的飞行单元包

括加热辊153和被构造为旋转载体111的元件,并且建模材料201通过碰撞和离心力从载体111的外周表面飞出。更具体地,载体111的移动所涉及的惯性力也起作用,使得在载体移动方向上,着落位置在飞行位置正下方的位置之前。

118.另一方面,与前述第一实施例一样,被建模对象200的建模材料201附着到的部分通过用于熔化的激光器116熔化成熔化状态。

119.从载体111飞出的建模材料201然后粘附到被建模对象200的熔化部分,以生长被建模对象200。

120.现在将参考图10和图11描述本发明的第四实施例。图10是根据本实施例的被构造为对三维被建模对象进行建模的设备的示意图,以及图11是该设备的多空气喷嘴的示意图。

121.在本实施例中,载体111形成有环形网带。

122.载体111环绕辊151、152和辊156、157。多空气喷嘴160设置在辊156和157之间,并且在平台101上方的被建模对象200被建模的位置(建模位置)处。

123.空气从供应源供应到多空气喷嘴160。空气从喷嘴160a吹向由网带形成的载体111,使得建模材料201从载体111气动地飞行。

124.尽管飞行前的粉末图像形成使用喷墨,但如在其他实施例中,底片(negative)可以通过激光移除。当多空气喷嘴本身具有类似喷墨的能够利用微腔结构单独控制的构造时,不需要初步图像形成,并且可以实现粉末喷射构造。

125.与前述第一实施例一样,被建模对象200的建模材料201附着到的部分由用于熔化的激光器116加热并熔化。

126.从载体111飞出的建模材料201然后粘附到被建模对象200的熔化部分,以生长被建模对象200。

127.现在将参考图12描述本发明的第五实施例。图12是根据本实施例的被构造为对三维被建模对象进行建模的设备的示意图。

128.在本实施例中,载体111形成有环形带,该环形带是循环的旋转构件。载体111由例如pet膜(由toray industries,inc.制造的lumirror)形成。替代地,载体111可由聚酰亚胺膜(由toray industries,inc.制造的kapton h)形成。这些膜在工业上大量生产,并可用作环形带。替代地,可以原样地使用长膜卷,并且可以卷对卷地重复使用。

129.载体111环绕辊151、152和固定构件155。这里,固定构件155设置在平台101上方的被建模对象200被建模的位置(建模位置)。

130.滚花辊可以用作供应单元112的进给辊123,并且在其表面上具有橡胶层的邻接辊124被设置成面对进给辊123。

131.固定构件155允许用于飞行的激光器115的脉冲激光115a通过狭缝155a以20度的入射角照射载体11。

132.涂布设备163设置成喷射和施加涂布液体。涂布设备163喷射例如耐热且水溶性的液体162,例如通过加热沉积的硫酸镁。该构造提高了在被建模对象200的界面处的支撑可移除性。涂布液可以是低粘度液体,或者可以使用浆状或加热熔化的树脂。

133.现在参考图13a至13d(a1,可以描述建模复杂形状的支撑方法。

134.如图13a所示,c形被建模对象200被建模。在这样做时,如图13b所示,使用支撑构

件211,该支撑构件支撑被建模对象200的上部部分,并且可以在建模后容易地移除。

135.当支撑部分形成有支撑构件211时,仅用于飞行的激光器115被激活,而用于熔化的激光器116未被激活。粉末的高度可以通过飞行频率来调整,并且可以预先在建模数据中预测和设置,或者可以在建模期间测量形状时进行校正。

136.如图13(c)和13(d)所示,考虑到支撑构件201b塌陷的可能性和精度,被建模对象212至214形成在支撑构件211的一部分中,并且在建模之后移除。

137.现在将参考图14描述本发明的第六实施例。图14是根据本实施例的用于示出在被构造为对三维被建模对象进行建模的设备中正在被建模的被建模对象的表面温度的示意图。

138.本实施例中的设备构造和建模操作类似于第一实施例中的那些。可以采用第二至第五实施例中的设备构造。

139.在本实施例中,作为结晶树脂的peek被用作建模材料(被建模对象200的材料)201。可以使用任何其他结晶树脂。

140.图14示出了在被建模对象200的建模开始之后表面温度随时间的变化。图14中的s6表示图7中步骤s6(用于熔化的激光辐射)和步骤s7(用于飞行的激光辐射)的定时。

141.在本实施例中,如图14所示,在步骤s7通过用于熔化的激光器116用激光116a照射并具有升高的温度的被建模对象200的表面保持在143℃,这是当通过用于飞行的激光器115飞行的建模材料201到达(撞击)所述表面并沉积时的转变温度tg或更高。

142.被建模对象200的表面温度被设定为玻璃化转变温度tg或更高,由此被建模对象200的表面变成橡胶状,并且当飞行的建模材料201撞击被建模对象200时,被建模对象200的表面变形以吸收建模材料201的动能。

143.相比之下,被建模对象200的表面温度低于玻璃化转变温度tg是不优选的,因为如果是这样,当飞行的建模材料201撞击被建模对象200时,被建模对象200的表面没有充分变形并且不能充分吸收建模材料201的动能。

144.在该构造中,当建模材料201撞击(到达)被建模对象200的表面时,建模材料201较少反弹并且建模材料201较少散射,由此提高了被建模对象200的尺寸精度和表面特性,从而提高了建模质量。

145.在此情况下,当使用peek作为建模材料201时,被建模对象200的表面温度优选为结晶温度(tc)或更高,300℃或更高是优选的。该温度可以抑制由于温度下降时与结晶相关的快速收缩而导致的局部翘曲的发生,并且可以产生具有稳定形状的三维被建模对象。

146.为了保持被建模对象200的表面温度,如图1所示,作为能量施加单元的被建模对象

‑

加热加热器302被设置在平台101上方,该被建模对象

‑

加热加热器302用作被构造为向被建模对象200施加能量的能量施加单元。被建模对象

‑

加热加热器302由平面电阻加热元件形成,以将被建模对象200周围的环境温度保持在143℃,这是建模材料201的玻璃化转变温度tg或更高。

147.例如,通过风扇在隔热板301和平台101之间吹送空气,以保持环境温度均匀。

148.温度传感器可以设置在被建模对象

‑

加热加热器302或被建模对象200的周围,以执行温度调整,使得被建模对象200周围的环境温度保持恒定。当建模材料201撞击到被建模对象200上时,保持环境温度高可以抑制建模材料201的散射,此外,在建模之后减小被建

模对象200内部的温度梯度可以抑制翘曲。

149.被建模对象

‑

加热加热器302升高被建模对象200周围的环境温度,使得建模材料201在通过用于飞行的激光器115(在被承载状态下)飞行之前的温度也保持在143℃,这是玻璃化转变温度tg,或更高。

150.该构造可以减少由用于熔化的激光器116施加的能量,从而实现更高的速度和功率节省。

151.另一方面,建模材料201在通过用于飞行的激光器115飞行之前可以低于143℃,这是玻璃化转变温度tg。优选是进行调整,使得建模材料201不会变成橡胶状的,从而将对载体111的粘附力保持在某一水平或更低,以便于建模材料201的飞行。

152.如图14所示,在步骤6处,被建模对象200的表面温度低于343℃,343℃是由用于熔化的激光器116辐射激光116a之前的熔点tm,而在辐射激光116a之后为343℃,或更高。

153.在通过用于熔化的激光器116辐射激光116a之后,温度被设定为熔点tm或更高,由此被建模对象200变成液体,并且熔化的建模材料201结合在一起以形成具有高强度的被建模对象。如果即使在辐射之后温度也低于熔点tm,则建模材料201不能充分结合到被建模对象200。

154.另一方面,温度被设定为低于通过用于熔化的激光器116辐射激光116a之前的熔点tm,以防止被建模对象200完全熔化和塌陷,并保持一定的尺寸精度。

155.通过用于熔化的激光器116引起的被建模对象200的表面的温度升高被设定为50℃,这样的程度使得不会发生由于被建模对象的局部变形引起的翘曲。

156.被建模对象

‑

加热加热器302被用作能量施加单元,该能量施加单元被构造为施加能量以将被建模对象200的表面温度(保持)在玻璃化转变温度tg或更高。然而,实施例不限于此。

157.例如,用于熔化的激光器116的输出或辐射时间或者来自用于熔化的激光器116的激光116a和来自用于飞行的激光器115的激光115a的辐射之间的时间间隔可以通过控制激光器来调整。

158.例如,当时间间隔被调整时,时间间隔可以被确定到这样的程度,使得在温度降低的过程中,在用来自用于熔化的激光器116的激光116a照射被建模对象200的表面并且被建模对象200的表面温度超过熔点之后,随着热量被传递到被建模对象200的内部或大气,温度不会下降到玻璃化转变温度tg以下。

159.现在将描述建模材料飞行的时间间隔。

160.当建模材料201飞行并撞击在被建模对象200的表面上时,热量从被建模对象200传递以增加建模材料201的温度。如果该热传递不足,当建模材料201随后撞击到相同位置时,建模材料201的表面温度没有充分升高,并且存在温度没有达到玻璃化转变温度tg的可能性。

161.为了获得足够的传热时间,当建模材料201的平均粒径为1[微米]时,从当建模材料201飞行到达被建模对象200的该表面时到当建模材料201随后飞行到相同位置到达被建模对象200的该表面时的时间间隔被设置为l

×

l/200[毫秒]或更长。时间间隔短于l

×

l/200[毫秒]是不优选的,因为如果这样,到达所述表面的粒子的热量没有充分扩散,并且粒子没有完全熔化。

[0162]

时间间隔的阈值是使用阈值l2/α导出的,用于实现厚度为l、热扩散率为α(对应于rc电路中的时间常数rc)且α=2.0

×

10

‑7[m2/s]的材料在普通树脂材料中的均匀温度。当l=50[微米]时,12.5[毫秒]或更长的时间间隔是必要的,并且基于此,例如,用于使建模材料201飞行的时间间隔被设置为20[毫秒]。

[0163]

利用该时间间隔,当建模材料201飞行并撞击在被建模对象200的表面上时,确保有足够的时间使热量从被建模对象200传递以提高建模材料201的温度,从而提高建模质量。

[0164]

现在将参考表1描述具体的示例。

[0165]

<示例1

‑

1至示例1

‑

6>

[0166]

如表1所示,peek(示例1

‑

1和1

‑

2)、pa12(示例1

‑

3和1

‑

4)和pbt(示例1

‑

5和1

‑

6)用作树脂(建模材料201)。然后,将加热前的被建模对象200的表面温度设定为低于熔点的温度,并在当将加热的树脂到达表面时的表面温度(到达表面温度)设定为玻璃化转变温度tg或更高(示例1

‑

1、1

‑

3和1

‑

5)或结晶温度tc或更高(示例1

‑

2、1

‑

4和1

‑

6)。用于使树脂飞行的时间间隔为“l

×

l/200[毫秒]”或更长,0.1秒,在任何情况下。

[0167]

在任何情况下,环境温度都设定为25℃。温度是使用由keyence corporation制造的产品名称ft

‑

h20测量的。时间间隔是使用由keyence corporation制造的产品名称nr

‑

500测量的。

[0168]

评估示例1

‑

1至示例1

‑

6的熔化状态,评估结果示于表1。评估结果“良好”表示建模材料熔化,被建模对象与建模材料结合。

[0169]

表1

[0170][0171]

现在将参考图15描述在飞行期间加热建模材料。图15是示出飞行建模材料和通过用于熔化的激光器的辐射区域(激光区域)之间的关系的示意图。

[0172]

激光116a照射被建模对象200的表面,并且倾斜入射以通过被建模对象200的上方。

[0173]

这里,当用于熔化的激光器116辐射激光116a时,建模材料201在被建模对象200的表面上飞行和着落。

[0174]

以该方式,在飞行期间用用于熔化的激光器116的激光116a直接照射建模材料201,由此不仅被建模对象200的表面,而且建模材料201也可以同时被加热。

[0175]

因此,着落建模材料201本身达到玻璃化转变温度tg或更高,或者在撞击被建模对象200时的温度增加,由此被建模对象200的表面在撞击被建模对象200时变形并吸收动能。

[0176]

因此,建模材料201在撞击到被建模对象200的表面上时较少反弹,并且建模材料201较少散射,由此进一步提高了被建模对象200的尺寸精度和表面特性,从而提高了建模质量。

[0177]

现在将参考图16描述本发明的第七实施例。图16是用于示出在根据本实施例的被构造为对三维被建模对象进行建模的设备中正被建模的被建模对象的表面温度的示意图。

[0178]

本实施例中的设备构造和建模操作类似于第一实施例中的那些。可以采用第二至

第五实施例中的设备构造。

[0179]

在本实施例中,作为非结晶树脂的pes被用作建模材料201。可以使用任何其他非结晶树脂。

[0180]

当建模材料201是非结晶树脂时,其不具有熔点。因此,类似于前述第六实施例的操作效果不能由用于熔化的激光器116的辐射之前和之后的被建模对象200的表面温度来限定。

[0181]

然后,在本实施例中,基于树脂的粘度来定义效果。

[0182]

在从用于熔化的激光器116辐射激光116a之前,树脂的粘度为1.0

×

103pa

·

s或更高,而在辐射激光116a之后,该粘度被设定为低于1.0

×

103pa

·

s。也就是说,在被建模对象200的表面被能量施加单元加热之后,该粘度低于1.0

×

103pa

·

s,并且在加热之前,该粘度为1.0

×

103pa

·

s或更高。

[0183]

现在将参考表2描述具体的示例。

[0184]

<示例2

‑

1>

[0185]

将pes用作树脂(建模材料201),并且将温度设定为激光辐射前的250℃和辐射后的360℃。在这样的情况下,辐射前的粘度为3.0

×

103pa

·

s,辐射后的粘度为6.0

×

102pa

·

s。

[0186]

<示例2

‑

2>

[0187]

使用pvc作为树脂(建模材料201),并且在施加激光能量之前将温度设定为50℃,并且在施加之后设定为150℃。在此情况下,辐射前的粘度为4.0

×

103pa

·

s,辐射后的粘度为5.0

×

102pa

·

s。

[0188]

温度是使用由keyence corporation制造的产品名称ft

‑

h20测量的。根据jis8803:2011测量粘度。

[0189]

评估示例2

‑

1和2

‑

2的熔化状态,评估结果示于表2。评估结果中的符号“良好”表示建模材料熔化,被建模对象和建模材料结合。

[0190]

表2

[0191][0192]

根据这些示例,对于没有熔点的非晶树脂,在来自用于熔化的激光器116的激光116a的辐射之后,被建模对象200变软,并且粉末结合在一起,由此可以形成具有高强度的被建模对象,如在前述第六实施例中的那样。温度被设定为低于由用于熔化的激光器116辐射激光之前的熔点,以防止被建模对象200完全软化和塌陷,并保持一定的尺寸精度。

[0193]

层以非接触方式沉积的前述实施例可以解决与选择性热塑性电子照相工艺等相关的几乎所有问题。例如,在熔化树脂与被建模对象接触并沉积的方法中,在界面处倾向于出现偏移或粗糙,并且材料在严格控制温度、时间增加和熔化粘度方面受到限制。此外,由于使用静电,导电树脂不可用。然而,这些问题通过无接触沉积得以消除。

[0194]

现在将参考图17描述本发明的第八实施例。图17是根据本实施例的被构造成使粒子飞行的设备的示意图。

[0195]

在本实施例中,根据前述第一实施例,被构造为使粒子飞行的设备被应用于被构造为对三维被建模对象进行建模的设备。

[0196]

用于飞行的激光器115被设置为照射单元,该照射单元被构造为在作为粒子的建模材料201通过吸引力fv被保持在载体111的表面上的状态下,在与保持有建模材料201的表面相对的表面上用激光115a照射载体111,如图17所示。

[0197]

用于飞行的激光器115以脉冲宽度为10μs或更短的脉冲光的形式发射激光115a。脉冲宽度可以是8μs,可以是5μs或更短,或者可以是2μs。已经证实,即使纳秒或皮秒也是可行的。脉冲宽度大于10μs的辐射不是优选的,因为如果是这样,建模材料中的热扩散在微米量级或更高,并且到材料上的力不会被传递。

[0198]

这里,在图17中,“fg”是施加在建模材料201(粒子)上的重力。这通常是通过将用被建模对象的体积和密度的乘积表示的重量乘以重力加速度来计算的。当建模材料201为

siterit制造的pa12光滑(体积平均粒径为38μm)时,重力fg约为10

‑

10

n。

[0199]“fvdw”是施加在建模材料201上的范德华力。根据计算,这大约是10

‑7n。

[0200]“fe”是建模材料201的静电吸引力。众所周知,在打印机中载体材料具有相同尺寸的情况下,这是大约10n量级的力,并且取决于建模材料201(粒子、粉末)的电荷量。

[0201]

以上是通过计算获得的,并且作为fvdw和fe之和的粘附力fv可以通过使用离心分离器的粘附力测试实验地获得。类似地,当在粘附力测试中使用由siterit制造的pa12光滑确定时,fg约为10

‑8n。

[0202]

fvdw的另一个可能的分量是当液体包含在建模材料201(粒子)和载体111之间时产生的毛细管力。

[0203]“fr”是由辐射压力施加在建模材料201上的力。fr可以通过计算确定。根据脉宽为10ps、脉冲能量为1μj的计算,瞬时力约为10

‑4n。

[0204]“fab”是当建模材料201的表面由于激光烧蚀而部分瞬间蒸发并且在喷射气体时产生压力时施加在建模材料201上的力。

[0205]

例如,当使用脉冲宽度为ps量级的激光时,通常会发生一种称为烧蚀的现象,在这样的现象中,材料被转化为气体,在某些情况下转化为等离子体。已知要达到的温度高达几十万度。在此情况下,可以认为喷射压力远大于fvdw。

[0206]

因此,如果激光的能量具有足够引起烧蚀的能量,瞬时施加在建模材料201上的力远远超过粘附力。

[0207]

激光是否超过被建模对象的烧蚀阈值通常根据激光注量fll是否超过阈值来讨论。这里的阈值在下文中被称为“注量阈值”。

[0208]

注量fll是通过脉冲能量j除以激光面积(j/cm2是常用单位)计算的。在粉末材料的情况下,其注量阈值flth通常为0.1至1.0j/cm2。这可以通过用激光辐射该材料的大块材料来确定。

[0209]

这是在激光束是普通高斯光束的情况下的计算表达式。当然,该值从光束的中心到外周是不同的,在其他不同形状的光束(环形光束和顶帽光束)的情况下,必须使用对应于每个单独光束的计算表达式。

[0210]

基于这些,吸引力fvdw由范德华力、静电力和毛细力组成。当作用在粒子(建模材料201)上的重力为fg时,设定fv>fg,使得建模材料201可以承载在载体111上。

[0211]

当由辐射压力施加在粒子(建模材料201)上的力是fr时,激光的输入条件被设定为使得fr>fv

‑

fg在垂直于吸引表面的方向上使粒子飞行。

[0212]

现在将参考表3描述具体的示例。

[0213]

<示例3

‑

1至示例3

‑

3>

[0214]

将pa12(示例3

‑

1)、pe(示例3

‑

2)和pc(示例3

‑

3)用作树脂,设定fv>fg,并将fr>fv

‑

fg设定为激光输入条件。

[0215]

观察示例3

‑

1至示例3

‑

3的飞行状态。结果如表3所示。

[0216]

表3

[0217][0218]

当粉末的注量阈值为flth1、载体的注量阈值为flth2、注量为fl时,激光条件被设定为使得fl<flth1和fl<flth2以使粒子飞行。

[0219]

这里,应当注意,存在多个注量阈值。如图18所示,当载体由多层形成时,例如,具有载体111a

→

载体111b

→

载体111a的夹层结构,假设一个载体111a的上表面是周围环境1,另一个载体111a的下表面是周围环境2。

[0220]

在此情况下,载体111a和载体111b可以包括例如基材和粘附到其表面的薄膜层,或者可以是多种基材的叠层。可能是表面形状不平整,不规则。该周围环境可以包括一周围环境,例如空气、氮气和氩气以及温度/湿度条件。

[0221]

已知注量阈值根据物质的材料和周围环境而变化。在图18的情况下,周围环境1中的载体111a的界面边界b1、载体111a和载体111b之间的界面边界b2以及载体111a和周围环境2之间的界面边界b3具有各自不同的注量阈值。激光束的光斑直径也不同,并且不是界面边界而是载体内部的注量阈值也不同。

[0222]

应该注意的是,所有这些条件都被考虑在内,并且应该根据激光条件用所有可能的注量阈值来选择注量条件。

[0223]

根据本实施例的被构造成使粒子飞行的设备的使用不限制要飞行的粒子(粉末)。如前所述,例如,结晶树脂、非结晶树脂、工程塑料、金属材料和陶瓷的粒子(粉末)可以飞行。

[0224]

只要粒子能够被吸引到载体上,就可以对三维被建模对象进行建模。

[0225]

这里,优选的是,载体111和其上建模有三维被建模对象的平台101在相对部分处沿相同方向移动。

[0226]

载体的移动速度优选高于平台的移动速度。载体111通常很难完全填充粉末材料。因此,载体111需要以更高的速度移动,以便以足够的速度向三维被建模对象101供应粉末。

[0227]

现在将参考图19描述本发明的第九实施例。图19是根据本实施例的被构造为对三维被建模对象进行建模的设备的示意图。

[0228]

在本实施例中,前述第一实施例中的载体111由膜形成。在使用中,用作载体111的膜从进给辊111a被卷取到卷取辊111b上。

[0229]

当从进给辊111a进给的载体111用完时,辅助进给辊111c用于粘结和连接用作载体111的膜。因此,建模可以在短时间内继续。

[0230]

在本实施例中,用于熔化的激光器116的激光116a稍微远离建模材料201的着落位置,但是可以以15度的入射角施加能量。

[0231]

入射角越接近零度,发生这样的缺陷的可能性就越小,例如,当建模复杂形状时,由于熔化不足,光被异物或升高部分阻挡。

[0232]

当平台101在y1方向上移动时,被建模对象200的表面被熔化并且材料被着落。当平台101沿y2方向移动时,着落在在tg或更高温度下软化的表面上的粉末(建模材料201)被加热并熔化。

[0233]

附图标记列表

[0234]

100 构造为对三维被建模对象进行建模的设备

[0235]

101 平台(支撑构件)

[0236]

111 载体

[0237]

112 供应单元

[0238]

115 构造为飞行的激光器(飞行单元)

[0239]

116 用于熔化的激光器(能量施加单元)

[0240]

200 被建模对象

[0241]

201 粉末

[0242]

201 建模材料(粒子)

[0243]

301 隔热板

[0244]

302 被建模对象

‑

加热加热器(辅助施加单元)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1