一种难加工材料激光砂带协同低损伤加工方法

本发明涉及磨削,特别涉及一种难加工材料激光砂带协同低损伤加工方法。

背景技术:

1、难加工材料是指机械加工性差的材料,一般具有高硬度、高强度、轻量化、耐腐蚀性好、高韧性、低导热性、高化学活性等特点。这些材料在汽车、航空航天、医疗等制造业领域有着广泛的需求和应用。

2、然而,难加工材料采用传统加工工艺加工过程中,刀具和工件之间的相互作用很容易导致不同尺度的表面变化,从而引起一系列表面损伤。难加工材料具有过多的热量产生,积屑瘤形成,工件的表面损伤较大。难加工材料加工整体呈现出效率低下,且表面质量差的特点。

3、因此,亟需开发一种难加工材料激光砂带协同低损伤加工方法。

技术实现思路

1、本发明的目的是提供一种难加工材料激光砂带协同低损伤加工方法,以解决现有技术中存在的问题。

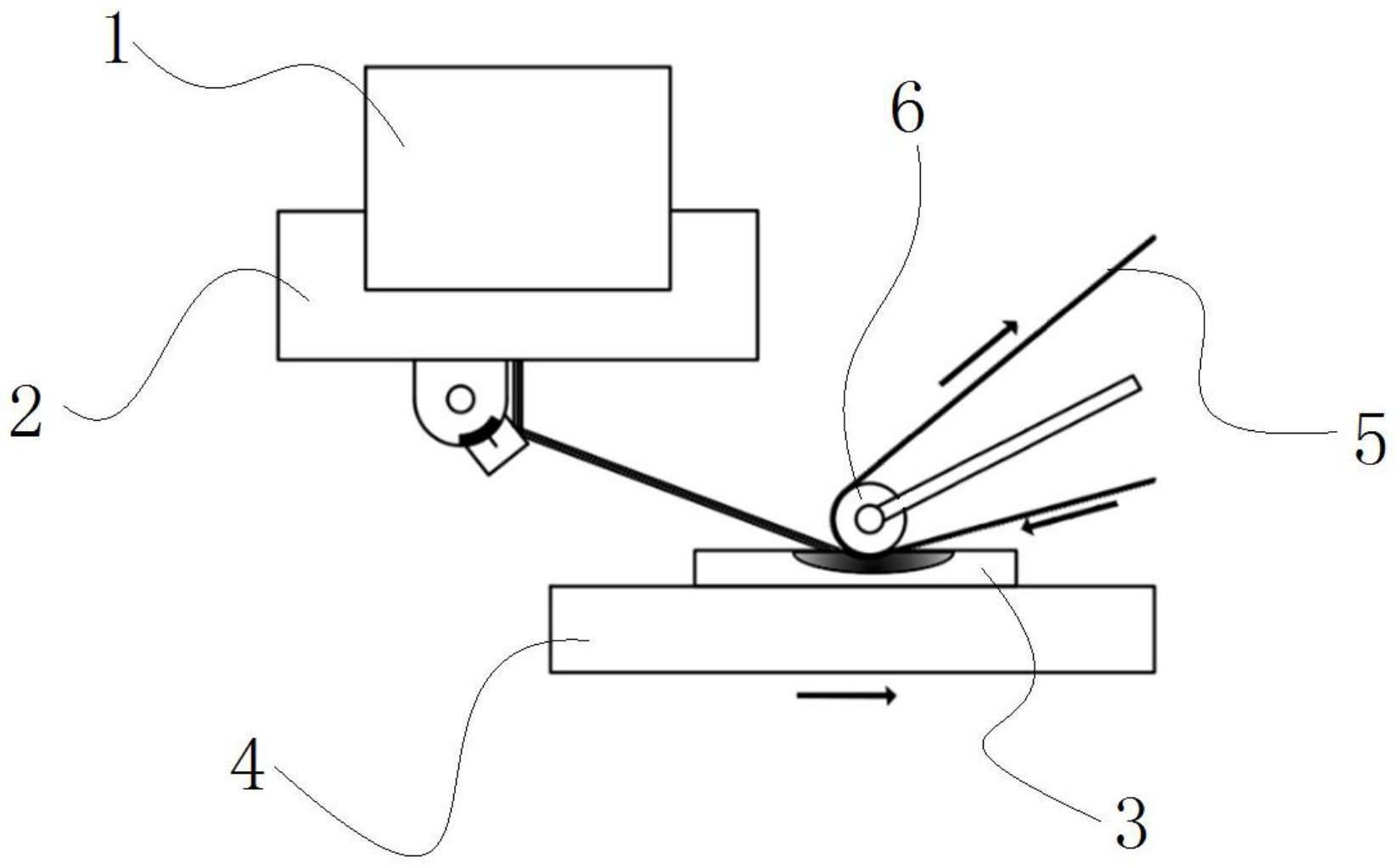

2、为实现本发明目的而采用的技术方案是这样的,一种难加工材料激光砂带协同低损伤加工方法,待加工工件表面采用激光辅助砂带磨削。所述待加工工件采用难加工材料制得。其中,砂带磨削线速度方向与工件进给线速度方向平行。采用激光预先加热软化砂带磨削区域前段。

3、进一步,所述待加工工件采用钛合金、镍基高温合金或陶瓷材料制得。

4、进一步,根据加工工件的材料特性选择砂带类型。通过仿真计算得出激光参数。

5、进一步,包括以下步骤:

6、1)根据待加工工件的材料特性选择砂带类型。

7、2)对激光光斑加热温度场进行仿真,选择出合适的激光参数。其中,所述激光参数包括激光线间距、激光功率和激光扫描速度。

8、3)搭建激光辅助磨削平台。其中,所述激光辅助磨削平台包括激光发射器、反射镜、夹具平台和砂带磨削装置。所述待加工工件装夹在夹具平台上。所述激光发射器发出的激光束经反射镜反射后辐照于工件待加工表面,在待加工表面产生激光热影响区。所述砂带磨削装置包括驱动轮、张紧轮和砂带接触轮。所述砂带传动连接驱动轮、张紧轮和砂带接触轮。所述砂带接触轮置于加工起点位置处,激光光斑置于加工过程中砂带磨削区域的前方。

9、4)根据步骤2)得到的激光参数,选取砂带加工参数。所述砂带加工参数包括砂带线速度、砂带进给速度和砂带磨削深度ap。

10、5)在空气氛围中光束按照预定路径对砂带磨削区域前段进行激光扫描。夹具平台同步移动。砂带在距激光辐照中心距离l处以磨削深度ap进行磨削加工。

11、进一步,步骤1)中,当难加工材料为钛合金和镍基高温合金时,砂带选用陶瓷砂带或金刚石砂带。当难加工材料为陶瓷材料时,砂带选用碳化硅砂带。

12、进一步,步骤2)具体包括以下子步骤:

13、2.1)基于工件表面运动热源的三维瞬态热传导分析,建立激光辅助加工中工件的热模型。其中,传热微分方程如式(1)所示。初始温度条件如式(2)所示。忽略热对流及热辐射下的边界条件如式(3)所示。激光作用于工件材料表面的热流密度如式(4)和式(5)所示。在单次脉冲激光作用下的温度场如式(6)所示。经过若干次激光作用后的温度场如式(7)所示。光斑和扫描轨迹会出现重叠,光斑重叠率up如式(8)所示,轨迹重叠率ul如式(9)所示。

14、

15、式中,蟻为材料密度。c为材料的比热容。t为工件表面温度。t为时间变量。k为材料的导热系数。qv为材料的内热源。

16、t(x,y,z,t)it=0=t0 (2)

17、

18、

19、

20、式中,t0为室温。伪为激光吸收系数。ir为距离激光中心r处的能量密度。p为激光的功率。r=r/e2为光斑半径。r为距离激光中心的距离。x0,y0是起始点的坐标;vs为激光扫描速度。vω为工件进给速度。

21、

22、式中,t(x,y,z,δt)为单次脉冲激光的温度。t0为室温。δt为加热时间。畏为热扩散系数。k为材料导热系数。u=(t-t0)/2。t-t0为时间变化量。

23、

24、

25、

26、2.2)将温度场公式输入,再输入参数得到不同激光参数下的温度分布情况。

27、进一步,步骤2.2)利用ptc mathcad prime 6.0软件进行。

28、进一步,步骤5)中,对待加工区域进行等距条分。根据条分线和待加工区域生成激光扫描路径。所述激光扫描路径包括多段行走轨迹线段ⅰ和多段行走轨迹线段ⅱ。所述行走轨迹线段ⅰ与工件进给方向垂直。所述行走轨迹线段ⅰ的长度与砂带的宽度相等。所述多段行走轨迹线段ⅰ间隔布置。相邻行走轨迹线段ⅰ之间采用行走轨迹线段ⅱ连接。行走轨迹线段ⅰ和行走轨迹线段ⅱ的衔接处为路径转折点。

29、进一步,激光功率为4.8w,激光扫描速度为1000毫米/秒。

30、进一步,磨削速度为25毫米/分钟,工件进给速度为3毫米/分钟,研磨深度为0.1毫米。

31、本发明的技术效果是毋庸置疑的:通过激光辅助磨削加工难加工材料,可以提高磨削加工所使用砂带的寿命,提高材料去除能力,从而提高磨削加工效率。采用激光预先加热软化高温合金、钛合金等韧性较好材料,激光诱导温度降低了表面硬度,从而降低了磨削力,并在表面上施加较浅的应力场,从而导致损伤层的深度较低,从而可以提高表面完整性。区别于其他激光辅助加工的案例,本技术提出了适用于不同的磨削厚度,工件材料的激光温度计算方法。能够有效精准的控制工件表面温度,从而选择出最佳的预热攻坚温度所需要的激光参数。

技术特征:

1.一种难加工材料激光砂带协同低损伤加工方法,其特征在于:待加工工件(3)表面采用激光辅助砂带磨削;所述待加工工件(3)采用难加工材料制得;其中,砂带磨削线速度方向与工件进给线速度方向平行;采用激光预先加热软化砂带磨削区域前段。

2.根据权利要求1所述的一种难加工材料激光砂带协同低损伤加工方法,其特征在于:所述待加工工件(3)采用钛合金、镍基高温合金或陶瓷材料制得。

3.根据权利要求1所述的一种难加工材料激光砂带协同低损伤加工方法,其特征在于:根据加工工件(3)的材料特性选择砂带类型;通过仿真计算得出激光参数。

4.根据权利要求1所述的一种难加工材料激光砂带协同低损伤加工方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的一种难加工材料激光砂带协同低损伤加工方法,其特征在于:步骤1)中,当难加工材料为钛合金和镍基高温合金时,砂带(5)选用陶瓷砂带或金刚石砂带;当难加工材料为陶瓷材料时,砂带(5)选用碳化硅砂带。

6.根据权利要求4所述的一种难加工材料激光砂带协同低损伤加工方法,其特征在于,步骤2)具体包括以下子步骤:

7.根据权利要求6所述的一种难加工材料激光砂带协同低损伤加工方法,其特征在于:步骤2.2)利用ptc mathcad prime 6.0软件进行。

8.根据权利要求3所述的一种难加工材料激光砂带协同低损伤加工方法,其特征在于:步骤5)中,对待加工区域进行等距条分;根据条分线和待加工区域生成激光扫描路径;所述激光扫描路径包括多段行走轨迹线段ⅰ和多段行走轨迹线段ⅱ;所述行走轨迹线段ⅰ与工件进给方向垂直;所述行走轨迹线段ⅰ的长度与砂带(5)的宽度相等;所述多段行走轨迹线段ⅰ间隔布置;相邻行走轨迹线段ⅰ之间采用行走轨迹线段ⅱ连接;行走轨迹线段ⅰ和行走轨迹线段ⅱ的衔接处为路径转折点。

9.根据权利要求3所述的一种难加工材料激光砂带协同低损伤加工方法,其特征在于:激光功率为4.8w,激光扫描速度为1000毫米/秒。

10.根据权利要求3所述的一种难加工材料激光砂带协同低损伤加工方法,其特征在于:磨削速度为25毫米/分钟,工件进给速度为3毫米/分钟,研磨深度为0.1毫米。

技术总结

发明提供一种难加工材料激光砂带协同低损伤加工方法。该方法通过激光辅助磨削加工难加工材料,可以提高磨削加工所使用砂带的寿命,提高材料去除能力,从而提高磨削加工效率。采用激光预先加热软化高温合金、钛合金等韧性较好材料,激光诱导温度降低了表面硬度,从而降低了磨削力,并在表面上施加较浅的机械场,从而导致损伤层的深度较低,从而可以提高表面完整性。区别于其他激光辅助加工的案例,本技术提出了适用于不同的磨削厚度,工件材料的激光温度计算方法。能够有效精准的控制工件表面温度,从而选择出最佳的预热温度所需要的激光参数。

技术研发人员:肖贵坚,倪源河,刘振扬,黄云,刘帅,贺毅,黄建超

受保护的技术使用者:重庆大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!