一种含铜危固废的熔炼工艺的利记博彩app

:本发明属于冶炼炉吹炼、有色金属资源化,具体涉及一种含铜危固废的熔炼工艺。

背景技术

0、

背景技术:

1、含铜的危固废污泥主要包括金属表面处理及热处理加工产生的表面处理废物hw17,玻璃制造、常用有色金属冶炼、电子元件制造产生的含铜废物hw22,常用有色金属冶炼产生的有色金属冶炼废物hw48等。处理处置此类工业污泥的传统方法为火法熔炼,该方法是将这类污泥经过烘干、配伍、制砖与碳精作为固体燃料投入火法熔炼炉中熔炼,或这些污泥经过焙烧后块状烧结炉与碳精一起投入火法熔炼炉。

2、经检索,申请号为201911252804.x的中国专利申请公开了一种含铜危废处理工艺,其包括ⅰ类危废焚烧、ⅱ类危废预处理、制砖和铜砖熔炼;ⅰ类危废焚烧包括:配料和焚烧,得到燃烧后的熟料;ⅱ类危废预处理包括:将hw49类危废经预处理脱除有机物后收集含铜粉末;制砖:将ⅰ类危废焚烧后收集的熟料与ⅱ类危废预处理中收集的含铜粉末混合并进行压块处理,制成含铜砖块;铜砖熔炼:将含铜砖块送入侧吹炉进行熔炼,产出冰铜。申请号为201410441019.x的中国专利申请公开了一种利用含铜污泥生产电解铜的方法,是将铜污泥烧结成蜂窝状或者颗粒状烧结块后,先进行富氧侧吹熔炼,之后回转精炼,最后电解精炼得到电解铜;以上两个专利都公开将含铜污泥烧结或制砖后,进行富氧吹炼,但是,烧结或制砖过程中不加入含碳的物质,在富氧吹炼时砖块/烧结块与含碳物质如碳精一同投入熔炼炉,碳精经过燃烧,提供热源升温外,起到还原剂作用,生产的一氧化碳作为还原剂,还原氛围从外到内逐步发生反应,速度较慢,一般传统火法熔炼时间2.5-3.4h,冶炼渣相含铜约1.6%以上,熔融态的还原氛围较差;基于传统火法熔炼方法冶炼时间长,渣相处理不彻底、产物相对不稳定、难以实现有价金属资源化利用的难题,申请人针对含铜危固废原料提出一种含铜危固废的熔炼工艺,该工艺通过工业试验,取得了良好的经济效益和环保效益。

技术实现思路

0、

技术实现要素:

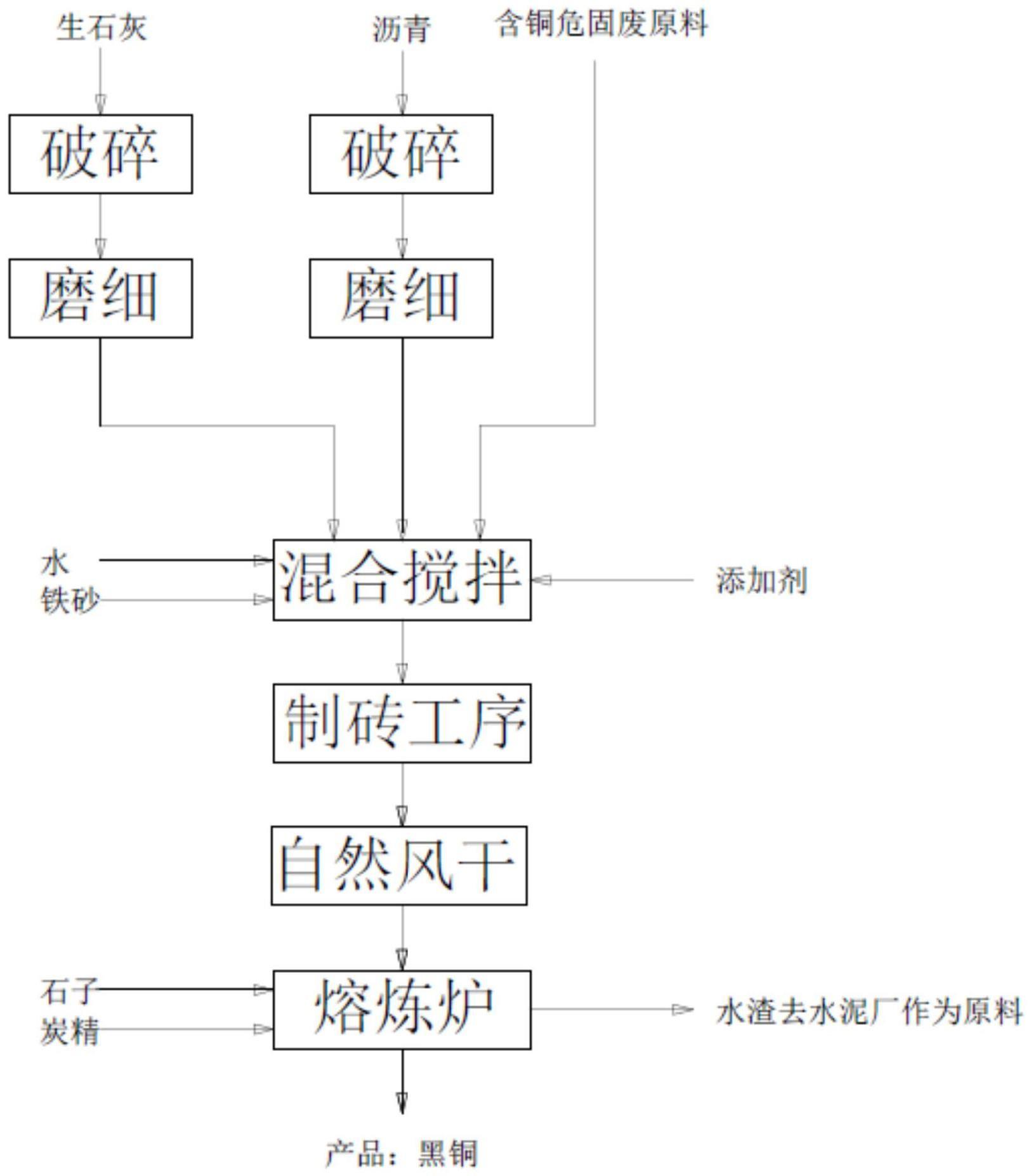

1、为解决现有技术的不足,本发明提供了一种含铜危固废的熔炼工艺。本发明通过添加沥青等含碳的辅料制作得到含铜砖,在高温熔炼过程中具有升温反应快、除杂效果明显、渣相含铜低、增大熔炼炉的单位炉床的熔炼能力、同时达到降碳节能效果和提高黑铜产品的纯度等优点,并对其残渣进行水淬,水淬渣作为水泥厂原料。

2、本发明由如下技术方案实施:一种含铜危固废的熔炼工艺,其特征在于含铜危固废的熔炼砖,含铜危废的综含铜率控制在15-35%;生石灰的投加量为含铜危废的8%~15%,主要作用为粘合剂、造渣剂;沥青经过破碎磨细后,投加量为含铜危废的10%~25%;高温添加剂的投加量为沥青量的0.5%~5%,主要作用为高温下吸附和催化,其各种物料经密闭皮带输送机和提升机按一定比例配伍,含铁量控制在3-7%;如果含铁量小于控制值,还需加入一定量的铁砂。然后送入搅拌机内进行搅拌,在搅拌过程中需要根据实际情况向其中加入一定量水,使物料含水率在35-43%左右以易于后续制砖,搅拌结束后通过密闭的皮带机进入制砖机,原料经制砖机制成24cm×12cm×6cm(长×宽×高)型砖块,制砖后的物料砖暂存于仓库中自然风干,待含水率约为20-32%时送至熔炼炉进行冶炼。经制砖后的含铜砖、回收的电解铝生产过程的炭精、石子等物料经熔炼炉提炼得到黑铜,冶炼水渣送去水泥厂的原料。

3、本发明中,生石灰粉的粒径为20-60目,纯度≥80%。

4、本发明中,沥青的粒径为20-100目。

5、本发明中,沥青可以为煤焦沥青、石油沥青和天然沥青其中的一种,也可以是两者或者三者的混合物。

6、本发明中,沥青的含碳量达到>80%,非烃元素(如氧、硫、氮等非金属元素)<3%。

7、本发明中,高温添加剂的主要成分为凹凸棒石粉和萤石粉,凹凸棒石粉占比65~85%和萤石粉占15~35%,其粒径均为80~120目,凹凸棒石粉中的凹凸棒石含量≥70%,含水≤10%;萤石中caf2含量≥97%。

8、本发明的优点:本发明含铜危固废制砖后熔炼,制砖过程中沥青与含铜危废充分混合,沥青在热解过程中产生的碳和氢元素,与氧化铜充分接触,发生还原反应,熔炼出铜,大大缩短冶炼时间至1.80-2.20h,熔炼渣相含铜下降至0.3%以上,可以直接用于水泥原料。

技术特征:

1.一种含铜危固废的熔炼工艺,其特征在于,其包括如下步骤:

2.根据权利要求1所述一种含铜危固废的熔炼工艺,其特征在于,在所述s1.制砖中,原料含铜危固废的综含铜率为15-35m%。

3.根据权利要求2所述一种含铜危固废的熔炼工艺,其特征在于,在所述s1.制砖中,所述生石灰投加量为含铜危固废的8-15m%。

4.根据权利要求2所述一种含铜危固废的熔炼工艺,其特征在于,在所述s1.制砖中,所述沥青粉投加量为含铜危固废的10-25m%。

5.根据权利要求2所述一种含铜危固废的熔炼工艺,其特征在于,所述高温添加剂的投加量为沥青量的0.5-5m%。

6.根据权利要求1所述一种含铜危固废的熔炼工艺,其特征在于,在所述s2.熔炼中,熔炼炉中加入碳质还原剂进行冶炼。

7.根据权利要求1所述一种含铜危固废的熔炼工艺,其特征在于,所述生石灰粉的粒径为20-60目,纯度≥80%。

8.根据权利要求1所述一种含铜危固废的熔炼工艺,其特征在于,所述沥青粉的粒径为20-100目。

9.根据权利要求1所述一种含铜危固废的熔炼工艺,其特征在于,所述沥青为煤焦沥青、石油沥青和天然沥青中的一种或多种的混合物。

10.根据权利要求1所述一种含铜危固废的熔炼工艺,其特征在于,所述沥青的含碳量达到大于80%,非烃元素小于3%。

11.根据权利要求1所述一种含铜危固废的熔炼工艺,其特征在于,所述高温添加剂包括凹凸棒石粉和萤石粉,凹凸棒石粉占比65~85m%,萤石粉占15~35m%,粒径均为80~120目,凹凸棒石粉中的凹凸棒石含量≥70m%,含水≤10%;萤石中caf2含量≥97m%。

技术总结

本发明公开了一种含铜危固废的熔炼工艺,包括如下步骤:S1.制砖:将含铜危固废、生石灰、沥青粉、高温添加剂、铁砂以及水混合搅拌,使物料含铁量在3‑7m%,含水率在35‑43%;后压块处理,制成含铜砖块,风干待含水率为20‑32%待用;S2.熔炼:将风干后的含铜砖块送入送入熔炼炉进行熔炼,产出黑铜。本发明含铜危固废制砖后熔炼,制砖过程中沥青与含铜危废充分混合,沥青在热解过程中产生的碳和氢元素,与氧化铜充分接触,发生还原反应,熔炼出铜,大大缩短冶炼时间至1.80‑2.20h,熔炼渣相含铜下降至0.3%以上,可以直接用于水泥原料。

技术研发人员:周莲军,衣中华,杨导利

受保护的技术使用者:赤峰博元科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!