一种减少多机多流连铸中间包浇余剩钢的工艺控制方法与流程

本发明涉及一种减少多机多流连铸中间包浇余剩钢的工艺控制方法,属于冶金行业连铸。

背景技术:

1、连铸中间包浇余是指钢水在进行连铸时,每浇次浇毕后中间包内剩余的钢水量,连铸中间包浇余是影响钢铁料消耗的重要指标,同时也是衡量现代化连铸机经济性的关键指标。由于中间包浸入式水口周围钢水液面降低至涡流临界高度以下时,便会在中间包浸入式水口位置区域产生涡流,导致中间包钢水表层钢包渣和覆盖剂进入结晶器内,造成铸坯卷渣。为了防止中间包浇注后期钢水卷渣事故发生,钢铁企业均会选择在中间包浇铸停浇时,中间包钢水液面高度高于涡流卷渣临界高度,避免涡流卷渣。较高的中间包钢水会带来较大的中间包铸余,使得钢水收得率处于较低水平,造成企业生产成本的严重浪费,特别是在目前严酷的市场环境下,如何减少中间包浇余剩钢,进一步降本增效,降低钢铁料消耗非常关键。

2、多机多流连铸是指在一台连铸机上利用为每流单独设置的结晶器振动装置和拉矫机等同时生产多流铸坯,一般3机3流到8机8流的连铸机应用较广泛,绝大部分为方、圆连铸坯。生产中多机多流中的一、两流因故障停浇,其它剩余流一般仍可继续将一包钢水浇完。多机多流连铸机通常采用一个长中间包,中间包上设有与流数相同的多个水口,以便同时向各流结晶器注入钢水。钢水在长中间包内流经距离较长,温度损失和各流之间的温差较大,最外侧水口处钢水温度偏低,易于堵塞;流数越多、中间包越长,因此生产中常出现好几个流同时停浇,导致铸坯成坯量低,中间包内钢水浇余剩钢量大的问题。

3、目前国内外针对减少连铸中间包浇余剩钢的研究主要集中在对中间包结构优化方面,例如,申请号为201720407283.0的中国专利申请公开了一种减少连铸浇余剩钢的中间包,该方法是通过在中间包体内的挡坝上开左右贯穿的通孔和塞棒注流区包底低于浇注区中间包包底来实现减少中包剩钢,主要针对1机1流。

4、申请号为200710010179.9的中国专利申请公开了连铸中间包减少浇余钢水的处理方法,主要通过改变中间包中钢水熔渣的性质,增加碱度和粘度的处理措施,达到降低浇铸口周围液体温度,减少下渣量,促进尾坯截面钢水凝固,减少浇余钢水,此方法主要是通过熔渣变形减少剩钢,控制难度大,连拉炉数少的浇次熔渣少,无法改变熔渣碱度和粘度达到减少剩钢的目的。

技术实现思路

1、本发明的目的是提供一种减少多机多流连铸中间包浇余剩钢的工艺控制方法,有效减少了中间包浇余剩钢,提高了浇注末期钢水质量,降低了钢铁料消耗,解决背景技术中存在的问题。

2、本发明的技术方案是:

3、一种减少多机多流连铸中间包浇余剩钢的工艺控制方法,其特征在于:按照以下要求进行控制:

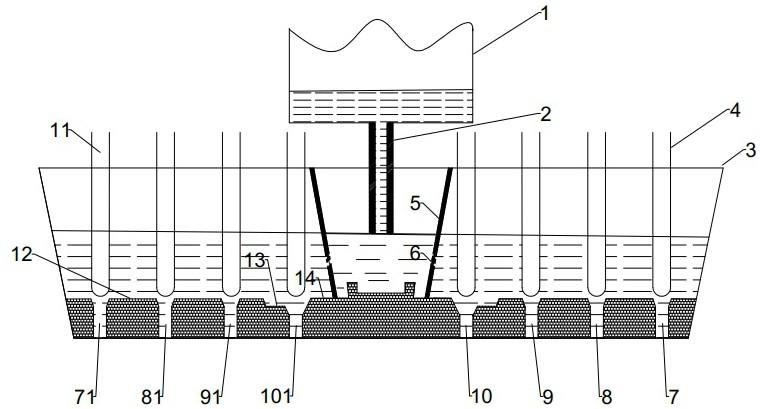

4、(1)中间包包底为阶梯状包底结构,冲击区包底高度高于边流浇注区包底2-10mm,边流浇注区包底高于中心流浇注区包底5-15mm;所述冲击区包底位于中间包包底的中间,中心流浇注区包底为与冲击区包底紧挨的左右两流包底,其余包底为边流浇注区包底;冲击区包底两侧设有挡墙,挡墙上通孔,通孔距离冲击区包底8-15mm,挡墙内部设有与通孔相配合的可熔性挡板;

5、(2)待浇次最后一炉浇至中期时,降低连铸拉速,使中心流拉速为最低拉速,边流拉速为最低拉速±0.1m/min;

6、(3)待浇次最后一炉钢水精炼出站前,根据本浇次定尺,计算最后一炉浇注时间,并按照停浇延长时间温降,提高出站温度,提高温度范围按照0.5-1℃/min计算;

7、(4)流次关闭时,优先关闭距离中间包冲击区较远的边流,然后由外到里依次关闭,最后关闭中心位置流;

8、(5)浇次最后一炉浇注中期到钢包关闭之间的时间段开始组坯,按照铸坯要求定尺,对优先经过铸坯火焰切割机成整块定尺的边流进行停浇;组坯方法如下:假设铸坯切割机到结晶器出口距离为n米,铸坯定尺要求n米,如果n/n为整数,则对该流停浇,如果n/n结果为小数,则不停浇该流,待该流铸坯过切割位置后的尺寸和切割前小数位铸坯相加尺寸凑够定尺时,将该流停浇。

9、上述减少多机多流连铸中间包浇余剩钢的工艺控制方法,所述冲击区包底对应的连铸机长水口,中心流浇注区包底对应的是连铸机中心位置流,中心位置流为与冲击区包底紧挨的左右两流,边流浇注区包底对应的是连铸机其它流,称为边流。

10、上述减少多机多流连铸中间包浇余剩钢的工艺控制方法,所述可熔性挡板为厚度1-3mm的低碳钢钢板。

11、上述减少多机多流连铸中间包浇余剩钢的工艺控制方法,所述可熔性挡板预制在挡墙内部。

12、本发明采用的中间包结构,限制挡渣墙通孔高度主要为浇次最后一炉减少冲击区挡墙内的钢水高度,减少浇余剩钢。增加挡墙通孔可熔性挡板主要是开浇时防止第一炉钢水杂物冲刷进入塞棒注流区,通过增加可熔性挡板,待可熔性挡板熔化时,钢水液面已高于挡墙通孔,防止中间包液面浮渣进入中间包塞棒注流区导致铸坯夹杂。采用阶梯状包底,长水口冲击区周围包底高于边流中间包包底,主要是保证冲击区周围钢水进入浇注区,提高停浇末期浇注区中间包液面,边流中间包包底高于中心流包底高度,主要是因为边流最先停浇,且边流钢水温度一般较低,最先停浇,停浇后低液位钢水进入中心流包底,提高中心流中间包钢液面高度,且中心位置流钢水温度较高,最后停浇,充分减少中间包内钢水剩余量。

13、控制拉速,主要是通过最后一炉降低拉速,降低起旋涡的临界高度,同时为人工组坯提供充足时间。

14、控制过热度,主要因为浇次最后一炉需要将中间包内钢水浇完时间较长,同时需要降低拉速,导致连铸中间包温度会降低,通过提高出站温度提升中间包温度,为后续降低拉速和减少剩钢奠定基础。

15、人工组坯,主要优先组坯停浇边流,主要因为边流钢水温度低,容易水口结瘤,同时边流中间包底高于中间流中间包底,旋涡临界高度停浇后钢水可以流往中心流,使整个中间包钢水尽可能浇尽,同时因为计算机铸坯跟踪智能化条件落后和实际生产变化复杂,人工组坯灵活,可以充分将中间包内钢水浇余成分合格的定尺铸坯。

16、本发明的有益效果是:有效减少了中间包浇余剩钢,提高了浇注末期钢水质量,降低了钢铁料消耗,降低了企业生产成本。

技术特征:

1.一种减少多机多流连铸中间包浇余剩钢的工艺控制方法,其特征在于:按照以下要求进行控制:

2.根据权利要求1所述的一种减少多机多流连铸中间包浇余剩钢的工艺控制方法,其特征在于:所述冲击区包底对应的连铸机长水口,中心流浇注区包底对应的是连铸机中心位置流,中心位置流为与冲击区包底紧挨的左右两流,边流浇注区包底对应的是连铸机其它流,称为边流。

3.根据权利要求1所述的一种减少多机多流连铸中间包浇余剩钢的工艺控制方法,其特征在于:所述可熔性挡板为厚度1-3mm的低碳钢钢板。

4.根据权利要求3所述的一种减少多机多流连铸中间包浇余剩钢的工艺控制方法,其特征在于:所述可熔性挡板预制在挡墙内部。

技术总结

本发明涉及一种减少多机多流连铸中间包浇余剩钢的工艺控制方法,属于冶金行业连铸技术领域。技术方案是:(1)中间包包底为阶梯状包底结构,挡墙上通孔距离冲击区包底8‑15mm,挡墙内部设有可熔性挡板;(2)待浇次最后一炉浇至中期时,降低连铸拉速;(3)待浇次最后一炉钢水精炼出站前,提高出站温度;(4)流次关闭时,优先关闭距离中间包冲击区较远的边流,然后由外到里依次关闭,最后关闭中心位置流;(5)浇次最后一炉浇注中期到钢包关闭之间的时间段开始组坯,按照铸坯要求定尺,对优先经过铸坯火焰切割机成整块定尺的边流进行停浇。本发明的有益效果是:有效减少了中间包浇余剩钢,提高了浇注末期钢水质量,降低了钢铁料消耗。

技术研发人员:巩彦坤,高福彬,任超,王健,魏巍,魏龙,朱鑫,冯延鹏

受保护的技术使用者:邯郸钢铁集团有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!