预应力楼梯生产装置的利记博彩app

本发明涉及预应力楼梯生产的,尤其涉及一种预应力楼梯生产装置和生产方法。

背景技术:

1、随着装配式建筑技术的快速发展,预应力楼梯因其标准化生产、快速安装、质量稳定等优势,逐渐成为建筑领域的重要组成部分。

2、传统的预应力楼梯生产方式往往通过单个的模具实现成型单个的预应力楼梯,当需要一次性成型较多的楼梯时,要么增加模具的数量,要么延长施工时间,进而导致预应力楼梯的生产效率低、生产成本高,难以满足大规模生产的需求。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种预应力楼梯生产装置,其解决了传统的预应力楼梯生产方式存在生产效率低、生产成本高的技术问题。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

5、第一方面,本发明提供一种预应力楼梯生产装置,包括轨道,以及沿轨道的延伸方向依次滑动连接在轨道上的第一边模、芯模和第二边模,芯模设置为多个;相邻第一边模和芯模之间、相邻芯模之间以及相邻芯模和第二边模之间均形成成型区;第一边模和第二边模能够沿轨道的延伸方向相互靠近或相互远离,以使预应力楼梯生产装置在脱离状态和成型状态之间切换;在脱离状态下,成型区沿轨道的延伸方向的宽度大于预应力楼梯的厚度;在成型状态下,成型区沿轨道的延伸方向的宽度匹配预应力楼梯的厚度。

6、第二方面,本发明提供一种生产方法,应用于上述技术方案中的预应力楼梯生产装置,生产方法包括:

7、s1:基于预应力楼梯生产装置处于成型状态,向成型区的集成模内浇筑混凝土;

8、s2:当成型区内的混凝土初步固化后,使预应力楼梯生产装置切换至脱离状态;

9、s3:吊起成型区内的集成模,以使具有预应力楼梯的集成模与成型腔脱离,并统一安置具有预应力楼梯的集成模以进一步固化;

10、s4:在成型区内更换另一组集成模,并使预应力楼梯生产装置切换至成型状态;

11、s5:重复s1-s4。

12、(三)有益效果

13、本发明的有益效果是:本发明的预应力楼梯生产装置,相邻的第一边模与芯模之间、芯模与芯模之间,以及芯模与第二边模之间共同构成了多个成型区,每个成型区均可用来成型预应力楼梯,相比于传统的通过单个的成型区成型一个预应力楼梯的方式,该装置通过成组立模的方式,能够实现多个预应力楼梯的一次性成型,大大提高了预应力楼梯的生产效率,降低了预应力楼梯的生产成本。

技术特征:

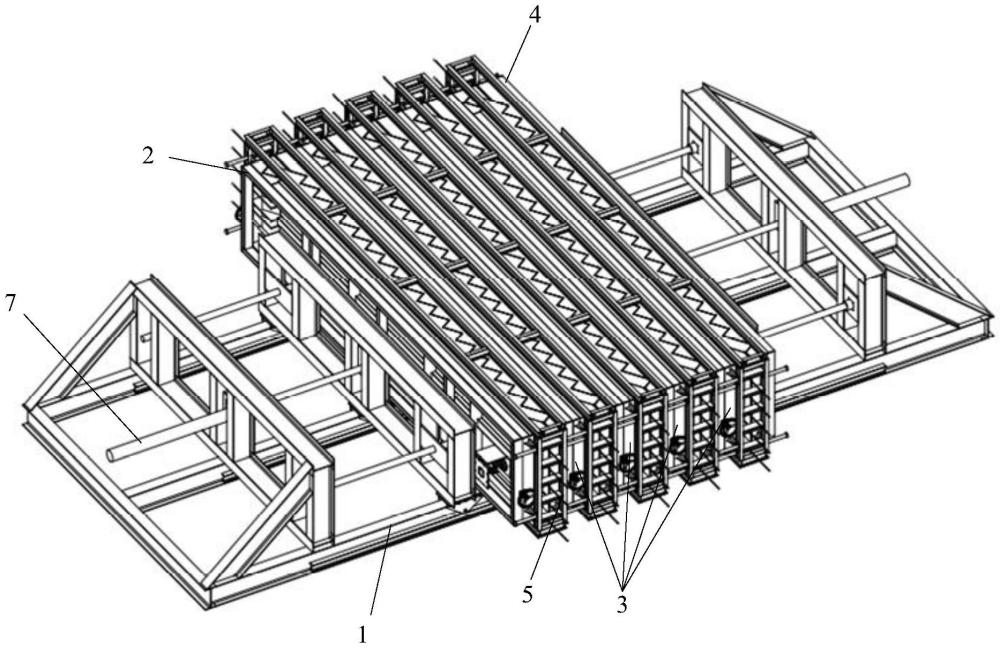

1.一种预应力楼梯生产装置,其特征在于:包括轨道(1),以及沿所述轨道(1)的延伸方向依次滑动连接在所述轨道(1)上的第一边模(2)、芯模(3)和第二边模(4),所述芯模(3)设置为多个;

2.如权利要求1所述的预应力楼梯生产装置,其特征在于:还包括多个沿所述轨道(1)的延伸方向滑动连接在所述轨道(1)上的集成模(5),所述集成模(5)设置为多组,每组所述集成模(5)均能够一一对应设于所述成型腔内,用于支撑所述预应力楼梯;

3.如权利要求2所述的预应力楼梯生产装置,其特征在于:还包括与所述集成模(5)一一对应的底座(6),所述底座(6)沿所述轨道(1)的延伸方向滑动连接在所述轨道(1)上,所述底座(6)上形成承托所述集成模(5)的安装槽(600),所述集成模(5)能够通过竖向移动脱离所述安装槽(600),或与所述安装槽(600)配合。

4.如权利要求3所述的预应力楼梯生产装置,其特征在于:还包括伸缩驱动件(7)和联动件(8);

5.如权利要求4所述的预应力楼梯生产装置,其特征在于:所述联动件(8)由所述定距杆(81)和所述连接板(82)构成。

6.如权利要求1-5中任一项所述的预应力楼梯生产装置,其特征在于:还包括脱模装置(9),所述脱模装置(9)能够连接于所述芯模(3)上。

7.如权利要求6所述的预应力楼梯生产装置,其特征在于:所述芯模(3)朝向所述成型区的侧壁形成成型侧壁,所述芯模(3)内形成安装空间;

8.如权利要求7所述的预应力楼梯生产装置,其特征在于:所述驱动组件包括驱动部和联动部,所述驱动部包括丝杠(92)和滑块(93),所述联动部包括连杆(94);

9.如权利要求3中任一项所述的预应力楼梯生产装置,其特征在于:还包括多组滑动连接组件(10),所述滑动连接组件(10)一一对应设于所述第一边模(2)、所述芯模(3)、所述第二边模(4)和所述底座(6)的底部,且与所述轨道(1)沿所述轨道(1)的延伸方向滑动连接。

10.一种预应力楼梯生产装置的生产方法,其特征在于:应用于权利要求2-9中任意一项所述的预应力楼梯生产装置,所述生产方法包括如下步骤:

技术总结

本发明涉及预应力楼梯生产的技术领域,尤其涉及一种预应力楼梯生产装置和生产方法,包括沿轨道,以及沿轨道的延伸方向依次滑动连接在轨道上的第一边模、芯模和第二边模,其有益效果是相邻的第一边模与芯模之间、芯模与芯模之间,以及芯模与第二边模之间共同构成了多个成型区,每个成型区均可用来成型预应力楼梯,相比于传统的通过单个的成型区成型一个预应力楼梯的方式,该装置通过成组立模的方式,能够实现多个预应力楼梯的一次性成型,大大提高了预应力楼梯的生产效率,降低了预应力楼梯的生产成本。

技术研发人员:王栋,谢贵全,苏天童,姜凯旋,周身林,李麟,尹国旗

受保护的技术使用者:筑邦建筑技术(重庆)有限公司

技术研发日:

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!